食品真空冷冻干燥工艺的研究

本文基于真空冷冻干燥产品的市场现状扼要分析了真空冷冻干燥技术在食品应用中的注意问题;针对当前国内真空冷冻干燥设备加工能耗的问题,从食品真空冷冻干燥的前处理、预冻结、升华解析干燥、后处理等四个工艺阶段探讨了加工过程中的主要问题及因素,着重分析了预冻结工艺的预冻厚度、预冻温度、预冻时间、预冻速率等主要参数及它们之间的关系,也着重分析了升华解析干燥工艺的产品升华温度、加热板温度、干燥舱内压力、捕集器表面温度等主要因素及它们之间的关系,通过本文的研究分析为食品生产企业真空冷冻干燥产品工艺的制定及食品真空冷冻干燥设备工程设计提供参考。

1.引言

目前,由于真空冷冻干燥技术赋予了产品相对于其他产品无可比拟的性能,使得冻干产品开始逐渐被越来越多的人青睐,但由于加工成本相对昂贵造成市场售价较高,使得冻干产品时下很难“飞入寻常百姓家”。而降低冻干产品加工成本的主要途径一是冻干设备的制造企业根据国内市场的具体情况在满足设备质量性能的前提下尽量选用国产的配套设备,以降低用户的初期投入,还要优化产品的设计和设备分系统的配置,主要从以上两方面降低设备本身的运行能耗。途径二就是食品加工企业要在掌握冻干技术原理和冻干设备使用维护的基础上尽量多做食品冻干过程工艺的研究,这样不但可以降低设备的能耗,而且能够生产出优质的冻干产品。下面就结合自己的工作经验谈一下食品冻干过程工艺的研究供大家参考。

2.食品冻干的一般工艺流程

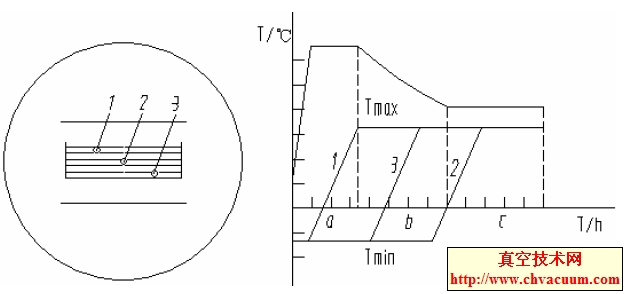

由于被冻干物料的品种、成分、形状、状态、含水率、共晶点、共熔点、崩解温度等特性的不同,冻干工艺是不同的;对于同一种物料,由于冻干机结构不同、极限真空度不同、加热方式不同、干燥室容积不同、捕集器温度不同、捕集能力不同,冻干工艺也不尽相同。因此对某种物料,测出共熔共晶点温度,制定出工艺参数,给出冻干曲线,确定最佳工艺流程,将是保证冻干产品质量的重要措施。

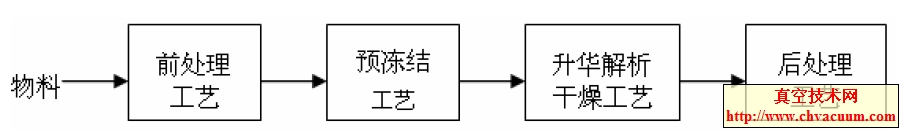

尽管各种物料、各种性能不同的冻干机,使得冻干工艺各不相同,但其冷冻干燥工艺都应该包括前处理、预冻、升华解析干燥和后处理四个阶段。

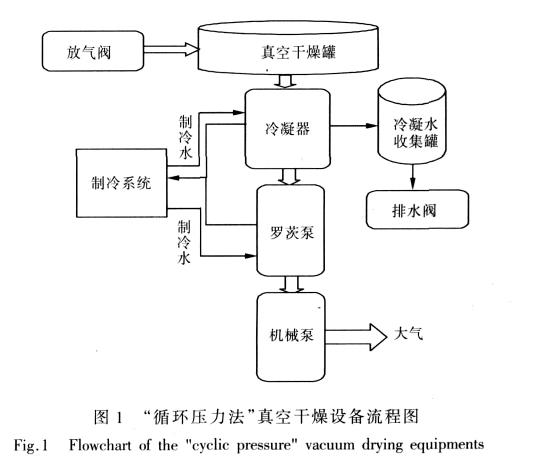

图1-1 冻干工艺总流程框图

2.1、食品冻干的前处理

2.1.1、固体食品

食品冷冻干燥前一般先将干燥原料洗净,除去其不必要的成分,再整形调理等。

1)肉类食品

畜肉和鱼肉由肌肉组织构成,其主要成分为易变性的蛋白质,夹杂由脂肪组织及1%的糖原,其余为水。畜肉中,长束状圆柱状纤维和结缔组织一起构成伸缩肌。鱼肉组成和畜肉相似,只是纤维组成块状,各纤维块之间是结缔组织肌隔。因此,畜肉和鱼肉中肌纤维的定向对热量传递和蒸汽传递十分重要。

肉类冻干时一般不允许连骨带脂一起干燥,因为骨头的干燥时间长,而脂肪组织在干燥时间长、干燥温度高时就有可能融化,堵塞冻干层中的空穴,阻碍了蒸汽的传递。先将肉剔除脂肪,再沿垂直于肌纤维的方向切成薄片,使冻干时冰晶的升华界面的移动方向与肉的纹理一致[2~5],有利于传热传质,且有利于冻干制品的复水。

2)果蔬类食品

各种果蔬,如苹果、草莓、胡萝卜、香菇、蘑菇等。冻干前需先经挑选、漂洗、漂烫、冷却等工序。

① 应选择品种优良、成熟度适宜、鲜嫩、大小长短粗细均匀的,注意轻拿轻放、不能损伤。因果蔬表面都贴有粘土、沙子、灰尘、农药及活物(菌、虫),故应认真清洗。

② 果蔬洗涤后,一般要在2%左右盐水中浸泡20~30min,达到驱虫目的,必要时可延长。浸过盐水的蔬菜,需在清水中漂洗一次,以去除蔬菜表面的盐水和跑出来的小虫,并达到进一步洗净的目的。

③ 漂洗完毕后进行漂烫,将果蔬放在沸水中或常压蒸汽中一定时间使加热均匀,来全部或部分地破坏果蔬中的酶类活性(如过氧化酶、过氧化氢酶等),以便保持果蔬的原有色泽和营养成分,并防止果蔬在冷藏过程中的变质;同时漂烫还能消灭原料表面的微生物、虫卵,除去果蔬组织内的空气,有利于减少维生素C 和胡萝卜素的损失,并能排除果蔬中的部分水分。漂烫完毕后迅速放入低温水中进行短时间冷却,然后取出沥干。

2.1.2、液态食品

液态食品没有固定的形状,而含有大量的水。在将水脱除后即成为可复水的粉末。由于含水量高,将它们直接干燥成低水分含量的粉末,在经济上不合算。因此,在不影响产品质量的前提下,冻干前应先进行浓缩。浓缩一般采用低温真空浓缩[1]。

2.2、食品的预冻

它是经前处理装盘后的冷却物料送至速冻机、冷冻隧道或冻结间按工艺要求冻结后,装入干燥舱或放入低温冷藏间储藏备用。

2.2.1、预冻厚度

进入冷冻干燥室预冻的物料应冷却、沥干,然后用托盘盛放,应尽量增大物料表面积,减少厚度,一般以不超过20mm 为宜,较松散物料厚度取较大值,较密实物料取小值。减薄物料的厚度,即可降低热、质通过干燥层的阻力,干燥速率增大。但是如果物料太薄,虽然缩短了冻干时间,却导致了生产能力下降[2];太厚则水蒸气逸出阻力大,升华速率减慢,干燥时间延长,效率低。所以对不同品种应考虑物料及冷冻干燥阶段能耗和人力物力的消耗,选取一个最佳经济厚度。

2.2.2、预冻温度

预冻温度一般应低于物料的共晶点温度5~10℃。这是因为物料的冷冻干燥过程是在真空状态下进行的,只有物料中水分在全部冻结后才能在真空下升华。否则,若有部分液体存在,在真空状态下会迅速蒸发,造成液体的浓缩,使冷冻干燥产品体积缩小,而且溶解在溶液中的气体会在真空下迅速放出,使冻干产品鼓泡。预冻温度避免过低或过高,造成能耗过高或影响产品质量。

2.2.3、预冻时间

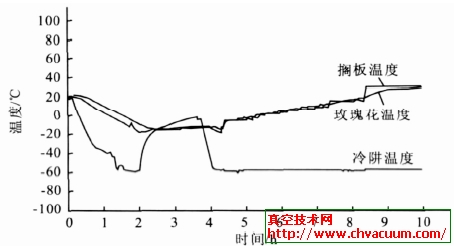

物料在冻干室的冻结应快速,一般1~2h 达到预冻温度。通常的做法是在物料达到预冻温度后,还需在此温度下停留0.5~1h,而不是立即进行升华干燥,这样可以使物料冻透。

2.2.4、预冻速率

预冻速率直接影响干燥速率和产品质量。在慢速冷冻条件下,由于细胞外溶液浓度低,结晶首先在细胞外发生,而此时细胞内水分还以液态存在,因为水蒸气分压的关系,细胞内的水分向细胞外已形的冰晶移动,使冰晶体积增大且形状不规则,分布不均匀。大冰晶对细胞组织造成机械损伤,使汁液流出,结构破坏,制成品复原性差。而在快速冷冻时,食品组织内冰层推进速度大于水移动的速度,冰晶分布接近食品中液态水的分布状态,并且冰的结晶细小,制品复原性好。冰晶小,物料内部孔隙小,不利于传质,干燥时间长;而冰晶大则干燥时间短[3]。在不影响产品质量的前提下,选取适当的预冻速率。