真空连续干燥设备

一、概 述

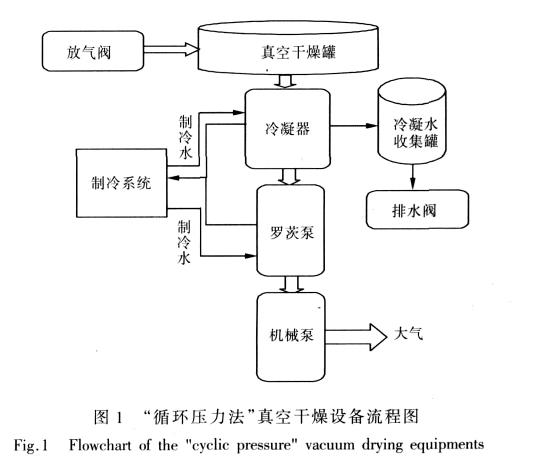

真空干燥是一种常用的干燥方法,通过间接加热,即加热介质不与物料直接接触而是通过夹套、搅拌器的金属壁面与物料换热,然后容器内抽真空,使溶剂的蒸发气在冷凝器中被冷凝回收。真空干燥方法有以下特点:热效率高,可达70%一90%;干燥温度低,适用于热敏性物料;密闭操作,无污染;可回收溶剂;设备易清洗,便于更换物料;操作简单。

真空干燥在生物物料、食品、医药行业应用广泛。但是目前大都是间歇操作,连续生产应用不多,不适应大批量、大规模生产的需要。由于干燥容器内部是真空状态,将物料连续定量地加入或排出真空容器较为困难,气体渗漏不易解决,影响其推广应用。

二、真空连续干燥常用设备

1.单轴搅拌干燥器

带夹套长简体作为干燥器,内置一搅拌轴,搅拌器可以是圆盘式、螺旋式、铲刀式等等。搅拌轴和搅拌器一般为中空可加热的,以增大加热面积。物料在搅拌过程中由于位差向前移动或被搅拌器推进。例如,圆盘式干燥机、单桨叶干燥机及某些耙式干燥机。

2.桨叶干燥机

与上不同的是筒体内设置2根(或4根)搅拌轴,转速5~20r/min,简体底部由2个(或4个)圆弧组成,防止搅拌死区。叶片由两个扇形面侧板组成,截面呈楔形,使物料在搅拌过程中被不断压缩和膨胀。由于夹套及中空轴上众多叶片加热,单位体积传热面积大,加之强制性搅拌,剧烈搅动,因而设备占地面积小,干燥效率高。双轴搅拌同时对物料有破碎作用,适用于含块或粘性物料,物料粘性较大时可将一部分干料“返混”。搅拌叶做成与轴呈一定倾角时可加快物料推进速度。

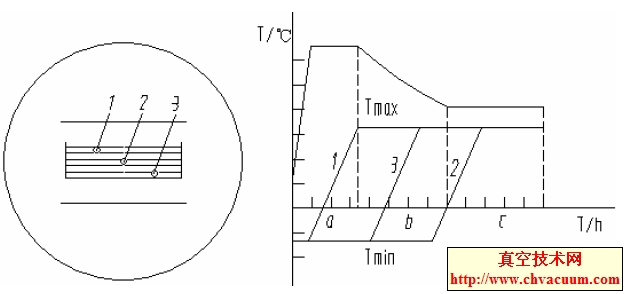

3.多层盘式干燥机

立式密封简体内置多层可通入加热介质的中空圆盘。加热盘直径不等,顶部为小加热盘,第二层为大加热盘,依次逐层大小交替。每个圆盘上伸出2根或4根与主轴联接的耙臂,耙臂上装有数片浮动的耙叶,耙叶下平面与盘面贴合。湿物料从顶部加到第一层圆盘中央,耙臂带动耙叶回转翻炒物料的同时将其推向外缘落入下一层大盘中。第二层盘上反方向的耙叶将物产推向内缘落入下层小盘。物料依次通过各层圆盘后从底部排出筒外。料层厚度和物料停留时间可通过改变加料速率和主轴转速来调整。

由于是多层加热盘在竖直方向的叠置,因而占地面积小,加热面积大。物料在干燥过程中呈薄层移动,利于湿分蒸发,干燥效率高。缺点是刮板与盘面有摩擦,有众多的机械部件不利于清洁。

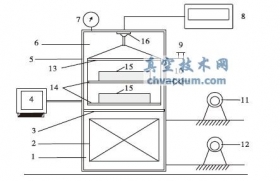

4.卧式连续振动干燥机

干燥机主体是一带夹卧式圆筒,长径比一般为6~10,筒体由数弹簧支撑,下部或两侧设振动源,物料在振动力作用下在简体内翻动,似流态化。为使物料混合均匀,筒内设数块溢流板,物料翻滚的同时向出料口方向移动,呈活塞运动。

此干燥机的特点是筒体内无机械运动部件。由于没有转动轴,设备无动密封,所以泄漏点少,易清洗。但是设备重量大,噪声大,不易大型化;不适用于粘性物料。日本中央株式会社20世纪80年代研制了这种设备,国内未见应用。