H13 �ֵ��ȴ������� - �����

����H13 ���Ĵ��ػ���, ���Բ�����ԡ¯����������¯�����¯����������¯����, ģ�߱����ࡢ�ȴ�������С��ģ�����������ر�������ʽ������������¯��������, ���ּ��ȷ�ʽ��������ԡ¯�����¯���ȵ��ŵ�, ���ʺ�����ģ�߸ֵ��ȴ�����

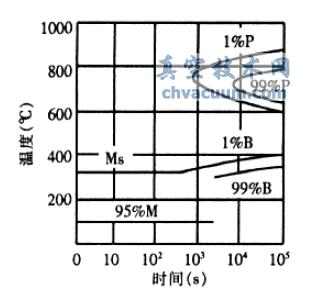

������H13���ȴ������ȹ�����, ����Ӧ����800�桫850���Ԥ��, Ȼ�������������廯�¶ȡ���Ԥ�ȵ�Ŀ����Ϊ�˱������ļ�����ģǻ���γɵ��¶��ݶ��������Ӧ������ģ�ߵĻ���; ������Ч�شٽ���������Ȼ���H13�ֵĵ���ת��������ͼ��ʾ��

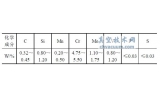

H13�ֵĵ���ת������

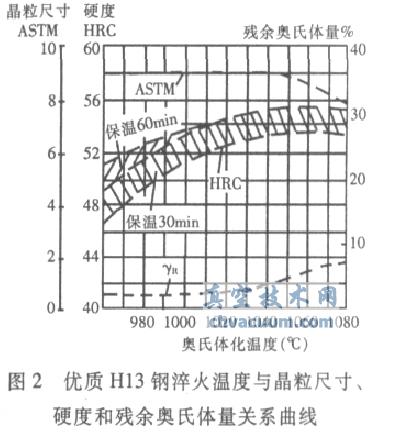

����H13�ֵİ����廯�¶ȷ�ΧΪ1000�桫1060��, Ϊ�˵õ��ߵĺ�Ӳ��, �ɲ��ð����廯�¶�����; Ϊ�õ��õ����Ժͷ�ֹ����, �ɲ��ð����廯�¶����ޡ�ʵ�ʴ���¶ȵ�ѡ����Ҫ��֤�������������㹻��̼�ͺϽ�Ԫ���Եõ��ߵ�Ӳ�Ⱥͺ�Ӳ��, �ֱ�֤�����徧���ߴ�С��ASTM9�Ա�֤�㹻�����ԡ�����¶ȱ��˻��¶�Ҫ��, ��Ӧ��ȡ��ʩ��ֹ������̼��H13���ڲ�ͬ����¶��µ�Ӳ�ȡ������ȳߴ�Ͳ������������ͼ2��ʾ��

����H13�ִ��ʱ���Բ��ÿմ㡢���㡢500�桫550��ּ������ʹ㡣��100mm���ϵ�H13��Ϊ��, �ʹ�ʱ, �������ĵ���ȴ�ٶ����߲���TTT�����е�̼��������������, ��˸ֵij�����Բ���Ӱ��, �������DZ��νϴ�; �����500�����ԡ�зּ����, ���ؽ������̼��������, ��˸ֵij�������ܵ�Ӱ��, �����ʹ����, �ּ������Լ���ģ�߿��ѡ����ε�Σ���ԡ���ռ�����(http://www.chvacuum.com/)���ǵ�����ģ���ȴ�����һ�㲻�ټӹ��ͱ���ģ�߱��ο����Լ���ȴʱ��������̼, ���һ������÷ּ���𡣷ּ����ʱ, ��ģ�߱����¶�һ��ʱ���ɳ�¯���䡣ֻ�е�ģ�߳ߴ�仯Ҫ��̫��ʱ������ڻػ����������������²Ų����ʹ㡣

�������˲�����ԡ����̬¯�ּ�����ܼ���ģ�߱�����,������̬����ijЩ��ȴ�������ܷdz���Ч�ؽ���ijЩģ�ߵı��κͿ�������������Wallace Engineering��˾�ڶ��ش�300kg��H13����ģ�ߴ��ʱ, ���Ƚ��ߴ�1024���ģ�߷������ٽϴ�( 48.6��/min) ����̬����ȴ¯����ȴl0min��538��, Ȼ��ת����һ���ٽ���( 16.7��/min) ����̬����ȴ¯����ȴl0min��371��, ����¯����, ������һ�����ɹ��ؽ����H13������ģ�ߴ��ʱ���ֵ������Ϳ������⡣