真空感应炉冶炼钢锭常见缺陷成因分析及解决措施

真空感应冶炼一般采用模铸工艺,钢锭质量的好坏对其性能有非常大的影响。本文针对钢锭常见缺陷进行成因分析,通过不同的实验方案,采取选用合适的保温冒口、添加保温剂、降低中间包中钢液面的高度、提高浇注前期的浇注速度、提高浇注过程中搅拌功率等办法来提高钢锭质量。结果表明,硅酸铝纤维型保温冒口与保温剂配合使用,钢锭上部缩孔全部在冒口区域,且呈开放集中型;尽可能快地使中间包内钢液面高度达到中间包的1/4 高度,钢锭表面的冷豆缺陷及渣皮缺陷会大大减少;在浇注过程中提高搅拌功率可降低钢锭的化学成分偏析。

由于在真空条件下冶炼可以避免大气熔炼和浇注过程中产生的合金元素易氧化、烧损等问题,从而可实现精确地控制化学成分,其还具有低的气体含量、低的金属夹杂物、低的有害杂质含量等特点,使之成为精确控制化学成分、制备高纯净材料的重要手段。对于合金含量不高的钢铁材料,在浇注成钢锭后,无须进行电渣重熔或真空自耗等二次重熔,即可直接锻轧成材。一般地,真空技术网(http://www.chvacuum.com/)认为在钢铁材料研发过程中,钢锭质量的好坏通常会对最终试验分析结果产生重大影响。钢锭内部缺陷主要有偏析、疏松和缩孔等,外部缺陷主要有冷豆和渣皮等,这些缺陷的形成与冶炼、浇注和凝固过程密切相关。本文以80kg 真空感应炉制备50CrV 钢锭为研究对象,对钢锭常见缺陷(表面缺陷、上部缩孔、化学成份偏析)进行成因分析,通过合理使用保温冒口及冒口覆盖剂、改变浇注工艺等方式,可以较大幅度地降低钢锭缺陷。

1、实验设备及基本冶炼工艺

1.1、实验设备

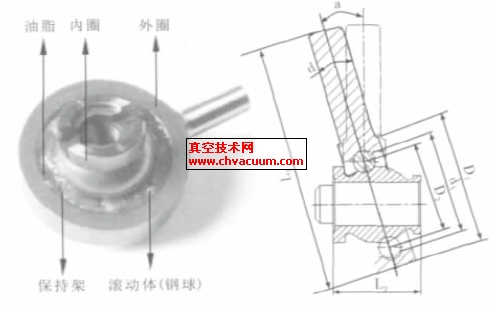

实验设备为80kg 真空感应炉,设备基本参数见表1。熔炼坩埚材质主要成分为氧化铝,钢锭基本尺寸为下底边长×上底边长×高=130×165×450mm 的方锥型。

1.2、基本冶炼工艺

实验钢种为50CrV,主要化学成分见表2。采用冷装料法装料,将经过表面除锈烘干等处理的工业纯铁、全部的金属铬和碳加入炉内,在真空下熔化后加入硅铁合金和钒铁合金,在一定真空度下精炼10 min,精炼结束后,充入1.5×104Pa氩气,加入金属锰,待合金全部熔化后取样分析化学成分,测温并保温5 min 后带电出钢。

表1 真空感应炉设备参数

![]()

表2 50CrV 钢的主要化学成分(wt.%)

![]()

3、结语

(1)保温冒口的使用,改变了钢锭的凝固顺序,使上部最后凝固,起到了补缩效果,提高了产品成材率。根据试验结果可知,硅酸铝纤维型保温冒口有着比漂珠型及普通砂型保温冒口更优异的保温效果。三种保温冒口中,只有硅酸铝纤维型保温冒口达到了使用要求。

(2)冒口覆盖剂的使用大大降低了钢锭顶部的冷却速度,使钢锭顶部钢液更好地参与补缩,进一步提高了产品成材率。

(3)在尽可能地降低浇注水口到锭模底盘高度差的基础上,降低中间包内钢液面的高度,可减少钢锭表面冷豆缺陷发生的可能。

(4)提高浇注前期的浇注速度,使中间包内钢液面更快地达到中间包1/4 高度,可减少钢锭表面的渣皮缺陷。

(5) 由于本实验钢锭重量只有80kg 且钢锭尺寸较小,因此化学成份偏析缺陷不严重。但是,由试验结果可知,在浇注过程中提高钢液的搅拌功率并适当降低浇注温度可以降低钢锭化学成分偏析缺陷产生的程度。此办法可用在更易产生化学成分偏析的大钢锭上。