真空感应炉脱硫工艺试验

在真空感应炉中冶炼超洁净钢种,硫含量的控制是一个难点。本文设计了四种不同的冶炼方案,研究了脱硫渣成分配比、脱硫渣量、精炼参数、钢液中的碳含量、脱硫渣的加入时间等因素对钢液中硫含量的影响。结果表明,将1000 g 含CaO、CaF2 各50%的脱硫渣随炉加入坩埚内,选择合适的精炼参数,在允许的范围内提高钢液中的碳含量,钢液的脱硫率可达80%以上。

硫在钢中以硫化物(MnS、FeS 等)形式存在,对力学性能的影响是:(1)使钢材横向、厚度方向强度、塑性、韧性显著低于轧制方向(纵向),特别是钢板低温冲击性能;(2) 显著降低钢材抗氢致裂纹能力,因此用于海洋工程、铁道桥梁、高层建筑、大型储氢罐[S]≤50×10-6。硫还影响钢材抗腐蚀性能,用于输送含H2S 等酸性介质油气管线钢,[S]降至(5~10)×10-6。此外硫对钢材热加工性能、可焊性均发生不利影响。因此,对于有些钢种来讲,如何在冶炼过程中脱硫就显得非常重要。江苏省(沙钢)钢铁研究院150 kg 真空感应炉承担着产品开发的初试生产任务,经常生产一些超洁净钢种,其中存在的难点是如何控制钢液中的硫含量,而采用超低硫含量的原材料,成本高,不适合大规模生产。由于无法扒渣、挡渣的技术特点,脱硫是真空感应冶炼的一个弱项,本文通过改进脱硫渣成分配比、脱硫渣量、精炼参数、钢液中的碳含量、脱硫渣的加入时间等方法,实现了钢液中硫的大量脱除,为超洁净钢的实验室制备研究提供了技术和实验基础。

1、实验装置和方案设计

1.1、实验装置和方法

本实验在150 kg 真空感应炉上进行,熔炼坩埚材质为氧化铝。采用冷装料法装料,将经过表面除锈、烘干等处理的工业纯铁加入炉内,在真空下熔化并在一定真空度下精炼20 min,精炼结束后,充入一定量保护气体,按照合金加入顺序要求加入合金,待合金全部熔化并保温5 min 后出钢。实验所用相关原材料为工业纯铁、石墨、Fe-S 合金。

1.2、实验方案设计

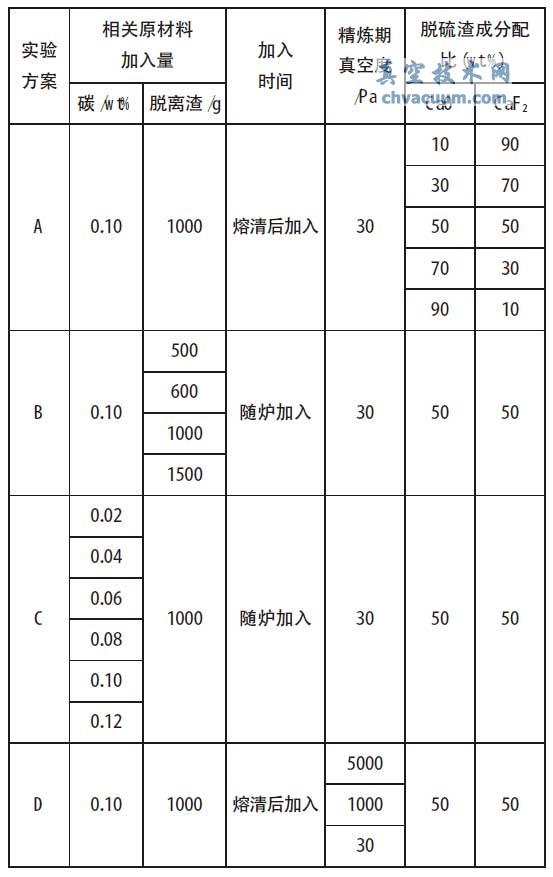

真空下钢液的脱硫反应主要与脱硫渣成分配比、脱硫渣量、真空度、钢液中的碳含量、脱硫渣的加入时间等因素有关。为了找出上述影响因素对钢液脱硫反应的影响程度并确定150 kg 真空感应炉的最佳脱硫方案,本实验设计A~D 4 个方案。选取的脱硫渣系为CaO 与CaF2 的机械混合物,渣系用研磨机研成粉状,装炉量为80 kg,加入Fe-S 合金使各方案的初始硫含量为0.015%。如表1 所示,A、B、C三个方案都是在真空度为30 Pa 下精炼20 min。不同的是A 方案中,在原料熔清后加入0.1%碳和1000 g 不同成分配比的脱硫渣;B 方案中,随炉加入0.1%碳和不同重量固定成分配比的脱硫渣;C 方案中,随炉加入不同碳量和1000 g 固定成分配比的脱硫渣;D 方案中,在原料熔清后加入0.1%碳和1000 g 固定成分配比的脱硫渣,在不同真空度下精炼20 min。A、B、C 方案,取钢锭样分析最终硫含量;D 方案在精炼过程中,每隔5 min 取样分析钢液中硫含量,硫元素的测定用碳硫分析仪。

表1 真空感应冶炼脱硫工艺试验方案

3、结语

为了提高真空感应炉冶炼超低硫钢种的脱硫率,可以采取以下措施:

(1)选用适当的脱硫渣成分配比,在尽量提高脱硫渣碱度的同时,使脱硫渣有一个比较好的流动性,本实验最终脱硫渣成分配比为CaO 与CaF2 各为50%。

(2)石墨与脱硫渣随原材料加入炉内。

(3)在所炼钢种化学成分允许范围内,尽可能的提高钢液中碳含量。

(4)在熔化期及精炼期内,尽量提高炉内真空度,同时,选择合适的精炼时间,本文确定了最佳精炼时间为10 min。

(5)脱硫渣的加入量要适量,在不影响生产安全及产品质量的前提下,尽量提高脱硫渣的加入量,本实验最终确定脱硫渣的加入量为1000g。为了得到更低硫含量的产品,必须精选原材料,降低原材料带入钢液的硫量。