真空碳热还原炼镁的研究

金属镁和镁合金是装备轻量化的重要材料,但是皮江法的高成本、高能耗及环境污染问题制约了金属镁的发展。本文系统阐述了近20 年真空冶金国家工程实验室在真空碳热还原炼镁方面所取得的研究进展,其中包括了还原的热力学研究、实验的探索和设备的改进、CaF2 的催化机理、碳热还原的逆反应规律、金属镁蒸气冷凝规律等。

1、镁的发展史及课题的提出

1808 年,英国科学家Humphry Davy 使钾蒸气还原镁氧化物,1830 年英国科学家M. Faraday第一个用电解熔融氯化镁的方法得到了纯镁。1886 年德国首先工业上用镁,距今127 年。中国在1957 年产出第一块镁锭,1992 年起实现了由进口转向出口,1998 年起连续15 年成为世界第一镁出口国,2012 年出口37.11 万吨,1999 年起连续14 年原镁产量居世界首位,2012 年总产量69.83 万吨占世界81.55%,2007 年起连续5 年成为世界第一镁消费国,2012 年消费31 万吨。

镁的主要用途之一就是生产镁合金,镁是轻金属,密度为1.74 g/cm3(铝是2.7 g/cm3,铁是7.8 g/cm3)成为装备轻量化的重要材料。镁合金的机械加工性能优良、易加工,且加工成本较低,仅为铝合金的70%;其耐腐蚀性比低碳钢还要好得多,已超过压铸铝合金A380;而其减振性、磁屏蔽性远优于铝合金。因此,镁合金广泛应用于航空、汽车、计算机、通讯等领域。

目前世界各大汽车公司都将镁合金制造汽车零件作为重要发展研究方向。用镁合金制造汽车、减速箱、轮毂、减震系统时,能降低汽车的重量和能耗、还可以提高整车加速、制动性能,还能降低行驶时的振动和噪声、很好的提高驾乘的舒适度。汽车采用镁合金轮毂比铝合金轮毂节油15%左右。镁的生产在国内外工厂中有熔融电解法,半连续硅热法和皮江法(硅热法),我国镁产量居世界第一,绝大部分用皮江法。

皮江法是于20 世纪四十年代加拿大人皮江(L. M. Pidgeon)研制成功。皮江法炼镁的主要问题在于:

(1)还原剂为含硅75%的硅铁,价格比较高,吨镁硅铁耗量接近1.03 t,白云石9~12.5 t/tMg,生产成本高。

(2)还原所用还原罐由特殊的合金钢(3Cr24Ni7N)制成,价格昂贵,使用寿命也不长,生产1 t 镁所消耗的合金罐折合成人民币约为1500 元,而新材料的研发并未取得进展,现行还原罐无法替代。

(3)由于炉内对真空度和传热的要求,还原罐的尺寸较小(260×2500 mm),单罐装料量低(120~140 kg 球团/ 罐),还原罐产能为18~19 kg 镁/ 罐,料/ 镁比为6.5~8.0,热效率不高,而且工作是间断作业,生产能力较低。

我们自1995 年一直认为以煤炭作为易获得且廉价(~650 RMB/t)的还原剂,可在还原过程中取代昂贵的硅铁。从过往的研究中可以知道真空碳热还原法制取金属镁,可以大大地提高反应效率,利用廉价的煤代替昂贵的硅铁,有效的降低了生产成本。用自行研制的内热式真空炉替代还原罐,可以扩大炉子的规模,改善劳动条件,提高生产的安全性。由于冶炼过程都在密闭的真空系统中进行,没有废气、废水、废渣排放到环境中,对环境污染小,因此继续研究真空碳热还原法[5],努力将其扩大到工业化实验并最终实现工业化生产具有重要的意义。

2、镁蒸气冷凝机理的研究

在真空条件下,当温度梯度及镁蒸气浓度一定时,随着冷凝温度的降低,镁蒸气原子的碰撞加剧,在生长界面上的沉积速率增大、脱附的概率降低,从而生长速率增大。但当温度梯度过大,冷凝温度低于气固转变的最低温度时,镁蒸气原子在空间发生气固相变,容易生成固态颗粒。所以,用接近于气液转变的冷凝温度和较小的温度梯度,不仅能够降低镁蒸气原子的热损失,而且增加团簇经由液态形核的概率,提高蒸气富集率及结晶质量。当冷凝温度及温度梯度一定时,随着镁蒸气气体分压的增大,晶体的生长速率也相应增大。因此在真空条件下,影响镁蒸气冷凝的主要原因是镁蒸气的气体分压以及冷凝区温度梯度。

3、从不同含镁物料中提取金属镁

3.1、菱镁矿

特级菱镁矿中MgCO3 含量大于99%,实验室采用一步碳热还原制取金属镁的工艺,即首升温到600 ℃,保温30 min,使MgCO3 分解为MgO和CO2,然后继续升温到1200 ℃以上,使菱镁矿分解所得的氧化镁被碳还原得到条状的金属镁。经EDS 能谱分析,冷凝的金属镁条中含镁93 . 06%,含氧6.94%。

3.2、白云石

白云石的主要成分是MgCO3 和MgCO3,实验所用的白云石的煅白中含MgO 41.98%,CaO 56.8%。在系统压力30~100 Pa, 还原温度1573 K 条件下,C 与MgO 反应生成镁蒸气;温度达到1667 K时,C 与CaO 反应生成CaC2,在此温度条件下,CaC2 也可与MgO 反应生成镁蒸气。因此,煅白真空碳热还原法制取镁的过程,除了C 直接还原MgO,还有C 还原CaO 生成CaC2 参与还原反应制取镁。实验得到了块状的金属镁,经XRD 分析,其主相为金属镁,含有少量的MgO。

3.3、硅镁镍矿

硅镁镍矿即腐殖土型红土镍矿,如云南元江红土镍矿中含1%的Ni,28.7%的MgO,10.52%的Fe,38.45%的SiO2,由于其中镁含量高,采用火法冶炼,1 吨金属镍会产生80-120 吨的渣,且其中镁含量高,无法利用;采用湿法冶炼,1 吨金属镍消耗35 吨硫酸,并产生100-150 吨的酸性渣,均给环境带来较大的负荷,并且没有对其中的镁硅资源加以利用。采用真空碳热还原的方法,可以在1450 ℃将其中的镁还原为金属镁进行回收利用,镁的直收率达到98%以上。在渣中富集镍铁,渣中Ni 2.87%,Fe 30.06%,MgO 含量小于0.5%。再通过磁选分离可得到硅镍铁合金,镍、铁、硅含量分别为6.21%,64.72%和27.34%,镍铁的直收率达95%以上。

4、与传统皮江法在成本和节能方面的对比

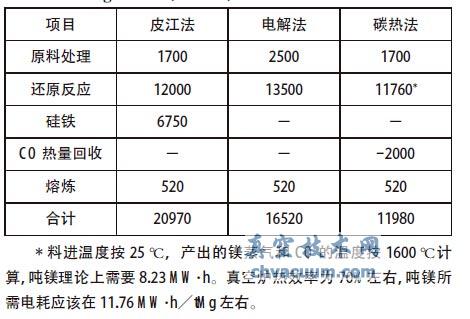

中国镁冶炼从2005 年至今,在一直采用蓄热式高温空气燃烧技术(HTAC)和预热利用技术的基础上,又普遍采用“煤改气”技术,进一步实现了能源清洁化。2012 年全行业平均吨镁能耗:4.3~4.8 吨标煤,与2005 年之前比下降了50%~60%。采用2011年的数据计算:中国原镁冶炼生产直接与间接排放的CO2 为11.20 吨CO2/t.Mg(具体组成:由白云石煅烧和所用燃气燃烧两项为直接排放(工艺排放),共产生10.06 吨CO2/t.Mg。生产全过程所用电耗为间接排放:1.14 吨CO2/t.Mg。若加上硅铁,开采、运输等计算结果为:20.07 吨CO2/t.Mg。)。对比电解法和热还原法生产金属镁从原料制取到镁锭铸造,每吨镁的能量消耗及分配情况如表3 所示。

表3 炼镁方法能耗比较(kW·h/t)

由表3 可以看出,真空碳热还原相比于皮江法和电解法能耗分别降低了42.9%和27.5%。并且相比于皮江法,碳热法可处理的原料更广,菱镁矿和硅镁镍矿都可做为提取金属镁的原料。

5、结论

碳热还原炼镁在成本和能耗方面都要低于皮江法,真空冶金国家工程实验室通过近20 年的研究,已经掌握了碳热还原反应的热力学、CaF2 的催化机理、逆反应规律、金属镁蒸气冷凝规律,使镁蒸气冷凝为块状镁,解决了冷凝镁容易爆燃或爆炸的问题,为真空碳热还原炼镁的工业化奠定了理论基础。