冷坩埚真空感应熔炼设备进展

叙述了冷坩埚真空感应熔炼设备的发展现状,对设备应用及其组成进行了简要介绍。对冷坩埚感应加热装置的重要零部件进行了分析,同时介绍了铸造装置的四种结构形式。

1、国内外发展现状及应用

冷坩埚真空感应熔炼(CCLM)炉因其自身特点在飞机引擎的钛合金叶片制造,高纯材料制备,金属氧化物制备等领域快速发展。CCLM 设备在美国、俄罗斯、德国、日本、法国等国家经历了几十年的发展历程,在俄罗斯,冷坩埚技术存在已超过70年。在设备容量、性能参数以及功能上都有较大发展。目前,国外厂家在设备容量已经超过200 kg(以钛计),而国内几个主要厂家的设备容量在50 kg以下。在金属氧化物熔炼领域,使用温度已经超过3000 ℃,而国内普遍在3000 ℃以下。在钛合金及铝合金等领域,冷坩埚真空感应熔炼设备分为顶部吸注,倾转浇注,底部浇注和倾斜式浇注四种形式。按照生产工艺又可分为周期式和半连续式。针对模壳系统的铸造方式,又可分为重力铸造,离心铸造和附加磁场和热场的特殊铸造方式。

对于CCLM 技术,已经通过商业化的软件应用平台,如ANSYS Classic,FLUENT,CFX-Post 以及COMSOL Multiphysics 等,编制出CCLM 的工艺过程逻辑运算程序,可以优化设备的几何及电气参数。CCLM 设备是一种特种铸造设备,由于其独特的加热方式决定了它的应用会更加吸引人们的关注。作为世界上唯一的一款大规模服役四代战斗机F22,其零部件生产制造过程中应用到了CCLM 设备,如飞机引擎和光电系统特殊功能晶体。新一代核电材料的提取和核废料处理环节也经历了CCLM 设备的处理。人体关节和骨骼对合金原料的配比及纯度要求很高,常规的铸造设备不能满足生物医学要求,目前最好的方法是使用CCLM 工艺来制备生物基体材料。而作为未来中国航空航天领域的重要技术———钛合金3D 打印(增材制造)技术,更离不开CCLM 技术。

2、CCLM 设备的组成

CCLM 技术的本质是一种可控性能好的加热技术,并由此衍生出一系列与各种工艺相配套的专用设备。对于金属材料,常见的冷坩埚真空感应熔炼设备包括熔炼室、冷坩埚感应加热装置、浇注装置、测温装置、加料装置、铸造装置、摄像监视系统、熔炼电源系统、真空系统、气氛控制系统、水冷系统、气动系统及电气控制系统等组成。同时,作为特种设备,CCIM 设备有潜在的危险性,这就要求各部分之间具备完善的电气机械连锁、互锁逻辑关系,并且各部分的设计原则应满足使用要求(功能实现)、性能指标(技术参数)、安全防护(人员安全及设备使用安全),节能环保(用电效率、噪音、电磁污染、废物、废气处理)等方面的规范及条例规定。

以水冷系统为例,由于结构及空间限制,冷壁坩埚的水流截面很小,同时承受的表面热负荷很大,这就要求水冷效率高。通常采用提高水冷系统压力和流量的办法来克服阻力和热交换量大的不利因素;而熔炼室的空间尺寸较大,采用同一水冷系统压力,会对腔体的机械结构强度设计提出更高的要求,必然造成制造原材料和冷却水的浪费。通常的设计是将CCLM 设备分成高低压两个独立的水冷区域。同时,真空技术网(http://www.chvacuum.com/)认为应急供水的设计也需要详细设计,以确保人员和设备安全。

3、冷坩埚感应加热装置

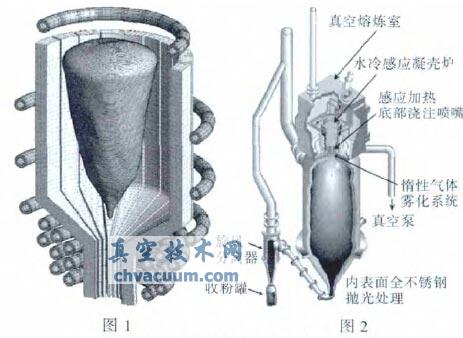

CCLM 设备的两大核心技术之一就是冷坩埚感应加热装置。作为感应加热方式的一种,比较理想的设计方法是将冷坩埚感应加热装置和熔炼电源系统这两个供电终端(包括两终端之间的水冷导电装置、传动装置等)作为一个整体考虑,统一设计,以提高整个设备的电效率和能量转换效率。冷坩埚感应加热装置的结构形式多种多样,但都可以归为几个简单的组成部分:水冷壁坩埚、水冷感应线圈,水冷分配装置等。而冷坩埚悬浮熔炼技术(如图1)以及冷坩埚制粉技术(如图2 ),都可以看成是CCLM 的衍生技术:通过增加一组特殊线圈,金属会浮在空中,或通过控制线圈的功率输出,调整金属液流的流量大小及液流直径。

图1 冷坩埚悬浮熔炼技术 图2 美国ATI 公司钛合金粉末制造设备

对于水冷壁坩埚,在要求其满足力学强度,热疲劳、水冷效率基础之上,电磁学的设计最为关键。中频电磁场的漏磁会随着水冷壁坩埚厚度的增加而显著增大,因此坩埚厚度不宜过大,50 kg额定容量的坩埚壁厚一般小于30 mm。

坩埚的缝隙在达到一定数量(40 条)后,对驼峰高度和熔体最高温度影响逐步减弱。为进一步减弱坩埚屏蔽效应,让更多的功率加载在熔体上,常规的办法是减少坩埚上的功率消耗,即减弱坩埚上的电磁感应涡流的形成。坩埚的缝隙之间安装绝缘薄片,薄片厚度一般小于1 mm,或者在坩埚壁与坩埚底之间施加绝缘处理等措施,以限制涡流效应。

为防止真空下放电击穿现象发生,冷壁坩埚尖角边棱还需要机械修整,之后做整体的绝缘捆扎处理。尖角边棱的几何形状除满足机械加工要求外,还需兼顾电磁场的优化布置。在水冷壁坩埚和感应线圈的几何尺寸确定后,就要在此基础上设计电源参数。CCLM 设备电源的关键参数是熔炼功率P 和频率f,其次是输出电压V 和匝数n。

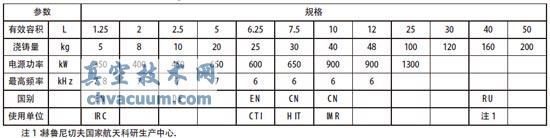

熔炼电源常见的功率模块有可控硅和IGBT 两种形式,两种电源均能可靠应用。国内电源厂家对大于6 kHz 的电源,常采用IGBT 模块。IGBT 电源的输出频率具有较宽泛的调整范围,针对熔炼过程中负载变化,自动匹配补偿的电容量,实现自激振荡,功率因素达到95%以上。同时,在电源和冷坩埚感应加热装置之间的水冷电缆及导电轴,采用对称布置,以实现瞬时叠加的“同轴”磁场,减少线路功率损耗。国外,冷坩埚设备的电源参数如表1。针对IGBT 电源,f 是个变化量,给出的数值是设计的额定频率值。

表1 冷坩埚真空感应凝壳炉设备参数

4、铸造装置

CCLM 设备的另一个核心技术是铸造装置。铸造方式可以分为顶部吸注,倾转浇注,底部浇注和倾斜式浇注四种形式。除了在浇道设置保温装置外,模壳外围也可加装保温控温装置,对模壳温度进行控制和调节,以保证铸造条件。对于薄壁件,模壳需要固定在离心转盘上,转速可根据工艺需要调整。同时,离心转盘可根据需要设计成水冷转盘。模壳入口的熔温度由红外光学温度计或测温偶测得。

5、发展趋势

目前,国内主要钛合金材料的研究单位都配备了冷坩埚真空感应凝壳炉,容量均在50 kg 以下,不能满足工业化生产需求。在未来几年内,冷坩埚真空感应熔炼技术会随着航空航天,深海潜水器,核工业,生物医学等领域对高端金属材料需求的快速增长而发展。在冷壁坩埚内叠加直流螺线管磁场,可以改变熔体的驼峰高度及温度,使得熔炼过程更加快速平稳,过热度更高。随着容量的逐步增加,新的冷坩埚感应加热装置的结构必将出现。