强流脉冲电子束辐照YG6X硬质合金表层组织与性能研究

对YG6X硬质合金进行强流脉冲电子束(HCPEB)表面辐照处理。利用金相显微镜、扫描电镜和X射线衍射方法分析样品表层显微组织和相成分变化,测量HCPEB改性样品表面显微硬度和摩擦磨损性能。结果表明,经HCPEB处理的YG6X硬质合金表层发生重熔,WC颗粒尺寸细化并与Co粘结相互溶扩散,形成WC1-x、Co3W3C和Co3W9C4混合相组织,经20次脉冲处理样品的表面显微硬度增加到24.3GPa,磨痕深度由改性前的2.96μm减少到0.4μm。

WC-Co硬质合金具有高硬度、高强度、良好的耐磨损和耐腐蚀等性能特点,从发明之初就一直作为刀模具制作的首选材料。现代加工业的迅速发展对生产效率、切削质量和维护成本等方面提出更高要求,通过表面改性手段进一步提高WC-Co硬质合金工具的表面性能具有十分重要的工程意义。

近年来,强流脉冲电子束(Highcurrentpulsedelectronbeam,简称HCPEB)技术得到广泛重视和研究,并发展成为一种新型高效的材料表面改性手段。通过在铁、铝、铜和镁等材料体系开展的HCPEB表面改性实验,发现处理材料表层经历快速而剧烈的热力循环,加热和冷却速率108-9K/s,凝固速率达到几米每秒,表层热应力达数百MPa至GPa量级,引发塑性变形和组织细化,改性材料的表面硬度、耐磨性和耐蚀性可得到明显提高。本文选用YG6X硬质合金为实验材料,研究HCPEB处理表层的组织和性能变化规律,探索运用HCPEB技术进行硬质合金表面辐照改性的应用前景。

1、实验材料及方法

HCPEB表面辐照实验使用HOPE-I型强流脉冲电子束装置完成,该装置是由三束材料改性国家重点实验室脉冲电子束研究组自主研发的,是国内首台采用大束斑和低加速电压设计的脉冲电子束源,其工作原理和运行指标较俄产Nadezhda-2型强流脉冲电子束源有重大改进,主要体现为脉冲时间调节范围1~10μs,最大能量密度达到10J/cm2,更加适合高熔点材料的表面处理,并可灵活实现快速熔凝、汽化蒸发和合金化等表面改性方法。HOPE-I型强流脉冲电子束装置于2008年8月开始投入运行,为开展强流脉冲电子束材料表面改性机理和实用工艺研究提供了有力支持。本文的实验工作中,原始YG6X样品由硬质合金制造厂家直接提供,尺寸为Φ15mm×5mm,经机械研磨、抛后,使用酒精清洗并吹干。HCPEB处理采用的工作参数包括:真空压强8×10-3 Pa,加速电压27kV,脉冲宽度2.5μs,能量密度6J/cm2,工作频率0.1Hz,对不同样品分别进行1,5,10,20和35次脉冲处理。

利用OLYMPUS-BX51金相显微镜、SSX-550和SU-70型扫描电镜(SEM)及XRD-6000型X射线衍射(XRD)仪进行样品表层组织结构分析。在UMT-2型磨损试验机上进行摩擦磨损实验,工作条件为无润滑,载荷30N,磨损时间30min。在DMH-2LS努氏显微硬度计(HK)上测量表面显微硬度,载荷为25g。

2、实验结果与讨论

2.1、表面和截面显微组织

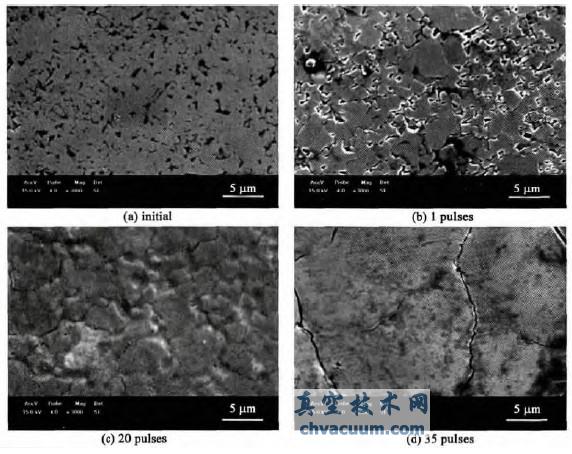

图1为HPCEB处理前后YG6X硬质合金样品的表面SEM形貌。可以看出,原始表面的WC颗粒具有棱角形状,其间分布着烧结形成的孔洞与空腔,如图1(a)所示。经过1次HCPEB脉冲处理,WC颗粒边缘出现熔化和圆整(图1(b))。此后,随HCPEB脉冲处理次数增加,WC颗粒熔化加剧,WC/Co界面被熔体填充,局部有微裂纹产生(图1(c))。脉冲次数增加到35次,表面完全重熔有网状的严重裂纹出现,如图1(d)所示。

图1 YG6X硬质合金表面SEM形貌

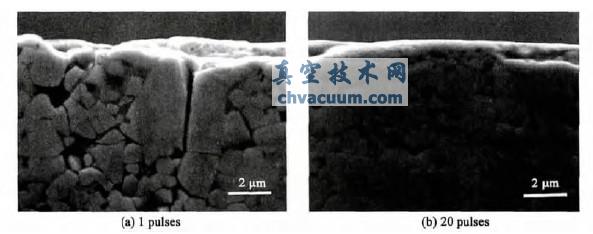

图2给出HCPEB处理YG6X样品的截面典型形貌。对应1次HCPEB处理时,表面起伏严重,有局部微熔和Co粘结相喷发痕迹,关于HCPEB作用下的表面熔坑形成机制详见文献。另外,观察到大块WC颗粒发生破碎,说明HCPEB辐照过程中处理表层存在幅值极高的热应力。经20次HCPEB脉冲处理后,样品表面形成了厚度约1μm的重熔层,组织细小、致密,如图2(b)所示。

图2 HCPEB处理YG6X样品截面SEM形貌

3、结论

(1)HCPEB辐照处理YG6X硬质合金表层发生重熔,WC颗粒尺寸细化并与Co粘结相互溶,形成包括WC1-x、Co3W3C和Co3W9C4相的混合组织。

(2)随HCPEB处理次数增加,表面显微硬度和耐磨性逐渐提高,经20次脉冲处理样品的表面显微硬度达到24.3GPa,磨痕深度由改性前的2.96μm减少到0.4μm。

(3)使用过多的HCPEB脉冲处理会导致硬质合金表面出现疲劳热裂,损害改性表面的使用性能。