铝合金强流脉冲电子束辐照熔化层尺寸数值模拟研究

强流脉冲电子束表面改性过程中熔化层尺寸是改性效果的衡量指标之一。针对改性中不同束流情况引发的温度场和融化层情况进行了仿真研究。通过对温度场变化等结果的分析,发现仅增加辐照次数不能有效增加熔化层尺寸。在总功率、辐照时间等不变的情况下可以对束斑的电流分布进行控制来实现熔化层控制。对束斑直径聚焦的仿真显示束斑尺寸对熔化层熔深熔宽均有较大影响,熔深随着束斑增大有减小趋势,熔宽则在一定束斑直径下有最大值。同时发现优化电子束电流分布是获得特定熔池尺寸的有效方法。

近年来,强流脉冲电子束(high current pulsed electron beam,HCPEB) 作为一种高能密度热源被广泛用于材料的表面处理。该技术通过强电流,短脉冲时间的电子束辐照作用于材料表面,发生快速加热和冷却,引起微米量级的表层熔化甚至汽化,形成一层致密熔化层。同时加热冷却过程引发的应力场会引起材料表层变形,从而起到特殊的表面改性作用。HCPEB 改性的本质是电子束辐照基体产生强烈的热力耦合,因此可以通过合理的热力场模拟来研究这种特殊改性的效果。Markov 等首先建立了强流脉冲电子束轰击在金属材料内引发的温度场物理模型;Proskurovsky 等进行了详细的仿真计算,给出了材料表层温度变化过程及应力状态;大连理工大学的秦颖等进行了大量系统的研究,对改性表面熔坑形成机理、改性冲击应力等情况进行了细致的仿真分析。

使用强流脉冲电子束进行表面处理时,材料表面熔化层的厚度是控制指标之一。有时在控制熔化层宽度的同时,需要获得较大的熔化深度。但在设备性能受限的情况下,电子束总能量很难提升。在这种情况下,需要对其他技术参数进行调控。受处理条件限制,加热熔化过程难以实时观测和调整。真空技术网(http://www.chvacuum.com/)认为为了解整个控制过程详情,本文以纯铝为例,采用数值模拟的方式仿真材料加热冷却动力学,分析增加辐照次数,改变束流分布情况等对熔化尺寸的影响,为实际生产提供一定的参考。

1、计算模型

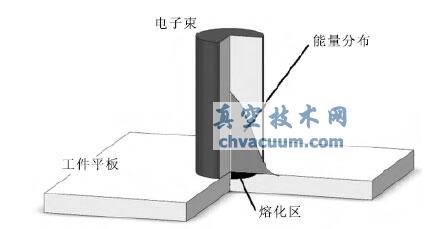

电子束与材料的相互作用主要是热传导,电子束表面加工过程可以用内热源热传导模型进行描述。假设材料性质均匀,各向同性。三维柱坐标下,电子束能量分布关于轴心对称,如图1所示,因此可将温度场简化为二维轴对称模型。

图1 强流脉冲电子束表面改性模型示意图

本文采用有限差分法进行二维对称温度场模拟。热传导方程可以描述为

其中,T 为工件温度,T0 为环境温度,ρ、c、κ分别为材料的密度,比热和热传导系数,且c,κ为温度的函数,L、R 分别为柱体材料的厚度和半径,z 、r 为柱坐标参量,W 为电子束辐照过程中,单位体积材料在单位时间内吸收的能量,Lm 为相变潜热项。

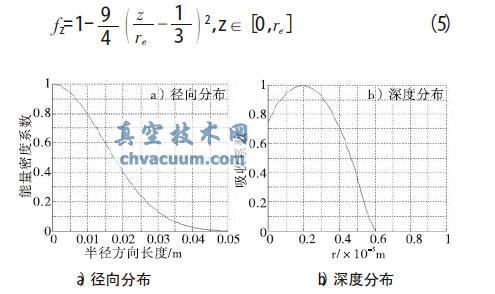

强流电子束经过长距离传输后,横截面电流密度分布通常满足高斯分布,如图2a 所示,不同束斑直径下的分布形式认为基本一致。电子束在材料中有一定的射程,由电子束能量和靶材密度决定。根据资料,电子束射程的三分之一处有极大值,即电子束能量在材料亚表层有最大沉积分布。单位体积的能量吸收随着样品深度的分布用经验公式(5)进行拟合,形式如图2b。真空技术网(http://www.chvacuum.com/)认为计算时忽略固态相变对温度的影响,熔化潜热用温度补偿法处理。

图2 电子束能量分布情况

本文采用交替隐式差分法对方程(1)进行求解,对不同束斑直径,不同能量分布形式,能量密度4J/cm2,电子束加速电压27kV,脉宽0.8μs 的电子束对纯铝平板表面进行辐照过程的仿真。

2、结论

通过对几种可能的控制手段进行仿真模拟,获得如下结果:

a、通过增加辐照次数不能有效增加熔深或改善熔化层形态。

b、通过聚焦或其他手段在一定范围内改变电子束束斑直径能够实现熔化层尺寸的控制。但是应该对电子束束斑进行谨慎选择。对不同直径尺寸的工件,需要选择既满足熔化宽度,又尽可能达到最大熔深的束斑尺寸。

c、改变束斑电流密度分布是一种控制熔化层尺寸的有效方法,可获得特定尺寸的均匀改性层。