刻蚀机装备设计中的序贯试验设计方法研究

450mm晶圆刻蚀机开发中大量应用确定性仿真来模拟腔室内部物理、化学环境,并通过仿真结果指导装备结构的详细设计。为控制仿真试验的采样规模以缩短开发周期,本文详细介绍一种新型的基于采样密度和非线性度的序贯设计方法。此方法通过蒙特卡洛方法,在设计空间中获得采样密度信息,进而对低采样密度区域增加采样点。另外,通过对每个采样的领域进行发掘,以获得采样的梯度和非线性度信息,进而对高度非线性的区域增加采样点。以450mm刻蚀机约束环设计模型和Goldstein-Price模型为背景,采用拉丁超立方和新型序贯设计方法同时采样,以代理模型精度和特征捕捉能力两个角度来对比采样结果的优劣,结果证明,在达到同样精度的前提下,新型序贯设计方法能有效减小采样规模,符合刻蚀装备设计的需要。

代理建模是模拟设备全局响应模型和优化设计的一种重要手段。刻蚀机的优化设计依赖于设备当前的代理模型,而代理模型的生成需要借助工艺试验和仿真试验结果。由于试验次数多,需要统筹规划,因此引入了试验设计(DOE)技术。较早的研究者如Olson R.J.等,O’Dette等将DOE引入到刻蚀工艺参数选择和寻找工艺窗口上。田宗民等利用正交实验方法调整沉积工艺参数并提升优化薄膜晶体管整列的特性。程嘉等,许霞等则将DOE 技术应用刻蚀装备的结构设计上。

目前,刻蚀机的仿真从单一流场逐渐向等离子体、电磁等多物理场耦合方向发展。伴随仿真作用的增强,计算的复杂度和时间成本也增大了。面对计算机仿真手段主导装备研发的发展趋势,传统的DOE方法面临信息预测困难的问题。以拉丁超立方(LHC)为例,它可以归类“基于输入信息的DOE”,其采样数量只能一次性预估,结果极容易出现“欠采样”或“过采样”问题。“欠采样”指的是试验次数不够,导致代理模型精度不足,预测结果失真。虽然可以补充采样,但是需补充数量仍然未知;“过采样”指的是试验次数超出了建立代理模型的需要,多余的试验造成了浪费。

本文首先从基于采样密度和非线性度的序贯设计算法分析出发,之后结合刻蚀机设计中的模型和标准数学模型,使用不同的试验设计方法进行采样,并基于采样结果进行代理建模,之后对建模结果进行对比验证。最后,讨论了新型序贯设计方法在工程应用中的一些可能性。

1、基于密度和非线性度的序贯设计算法分析

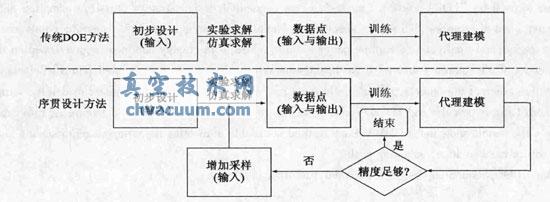

序贯设计是按照实验者规定的标准,逐一试验并逐一分析,即伴随试验不断作显著性检验,直到得出结论。序贯设计则是在开始阶段给定少量采样点,而后通过模拟得到响应值,建立粗糙的模型;而后通过采样指导算法计算得到下一个或一批试验采样。近来,根据研究领域的不同也被称为自适应设计和主动学习,比如说在机器学习中就使用主动学习,但本文将使用序贯设计。图1对比的是传统DOE方法与序贯设计方法的流程,可以看出,序贯设计增加了反馈环节。

图1 传统DOE与序贯设计的区别

4、结论

本文详细介绍了LOLA-Voronoi,一种新型的基于密度和非线性度进行采样的序贯设计方法。基于450mm DF-CCP刻蚀机中的实例和数学标准参考模型设计了对比试验。其中,在刻蚀机等离子体约束环设计模型中,通过5组两个模型的对比可以清楚看到,LV 方法始终比LHC方法建模精度高,并且,在多个“马鞍”特征的捕捉上,LV方法的特征捕捉能力都更好。而在Goldstein-Price模型的对比中,从10-1000共计进行了15组实验,对比了平均误差,最大误差,均方根误差和决定因子。从结果中可以看到,以到达工程中对代理模型的最低精度要求的采样次数来看,LV 方法采样53次达标,而LHC方法采样89次达标。且从特征捕捉角度来说,以50次采样结果为例,LV 方法基本获得了原模型的三个高度非线性特征,而LHC方法的模型与原模型相比,出现较大误差。

另外,这种基于密度和非线性度的序贯设计方法相比传统DOE方法而言,能够有效缩小采样规模。并且,在解决工程问题中,避免了依靠经验估计采样规模导致的“欠采样”和“过采样”问题,达到精度要求即可停止。计算性能上,也比传统DOE方法更快地收敛。

综上所述,本文所介绍的序贯设计方法对依赖实验设计的刻蚀机装备设计开发有应用和推广的价值。