浅谈冷坩埚感应熔炼设备发展的几点方向

结合国内外冷坩埚熔炼设备的研究成果,提出了冷坩埚熔炼设备发展的方向。文中首先分析影响过热度因素,并提出了几种提高过热度的方法。然后介绍了冷坩埚结构设计上的若干思路。接着介绍了应用CAE 技术分析冷坩埚熔炼过程的现状。最后提出未来针对冷坩埚熔炼设备分析发展趋势。

冷坩埚感应熔炼,是一种通过感应加热方式配合分瓣式水冷铜坩埚来进行熔炼的特种冶金方法。由于此种方法在熔炼时熔融的金属会在坩埚壁和底部形成一层凝壳, 所以国际一般称为Induction skull melting(ISM),也有将其称为CCIM(Cold crucible induction melting)。ISM 设备在熔炼Ti、TiAl 合金及Zr 等难熔活泼金属时,可以准确控制熔炼条件。因此真空技术网(http://www.chvacuum.com/)认为ISM 设备不但在熔炼特种金属方面得到了应用,还在定向凝固、雾化制粉、光伏产业及核废料处理等多个方面得到了发展。本文仅对冷坩埚熔炼设备发展向做简要论述。

1、提高过热度

提高冷坩埚熔炼时的过热度一直以来都是一个核心问题。早期ISM 设备的过热度一般只能维持在10℃到20℃左右(Ti 合金)。如此低的过热度使金属液在浇铸薄件时变得异常困难,以前常采用快速浇铸的方法,当然这也带来一些其它问题。新一代ISM 设备通过优化设计和提高熔炼电源功率,一定程度上解决了大功率下不稳定等问题,使过热度提到至33℃~62℃(针对不同气氛环境有所不同)。

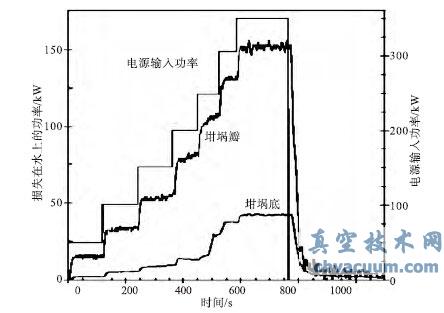

图1 VISF-5 型冷坩埚熔炼设备

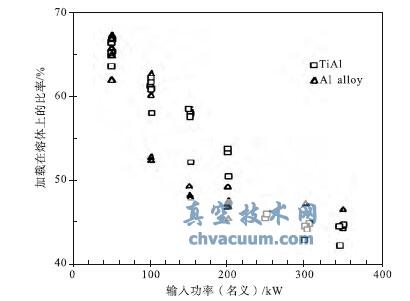

在熔高纯Ti 时,会出现当加大功率时,熔体的温度升高很小,但水温却急剧升高的情况。关于此现象,主要是因为随着熔体温度的升高,整个坩埚系统趋于热平衡,大量功率耗在水上;另一方面由于温度升高使熔体热容增大从而使熔体升温缓慢。V. Bojarevics 等人对此也做出过研究,发现加大功率后热损失急剧上升,最大超过55%,并给出实验数据图(图2、3)。

图2 功率输入与损失(TiAl 合金)

图3 熔炼Al 和TiAl 合金时冷坩埚设备的效率

相比电弧凝壳炉60℃-200℃过热度,ISM设备的过热度对于很多工况还是偏低。从某种程度上讲过热度低的问题是限制ISM 类设备走向大型化和普遍化的一大障碍。

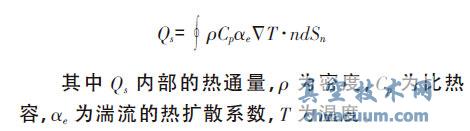

国外学者通过实验与仿真认为主要的热损失来自铜坩埚壁(底)焦尔热与熔体内部热流。由公式:

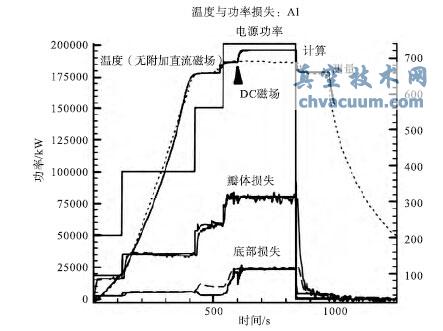

由此公式可以看出,通过有效调整熔体内部湍流状态进而控制热损失。而其给出的方案是外加磁场。通过外加磁场来减小熔体内部因高温湍流所引起的热损失。从分析的结果看,近似条件下,可提高40 多度的过热度,效果十分明显。图4是纯Al 熔炼时加载DC 磁场对过热度的影响。

图4 熔炼Al 时,DC 磁场对熔体温度的影响

虽然,国外学者仅在数值计算与理论层面上对此做出论述,但美国Consarc 公司连续多年注册与之有关的专利技术。可见国外公司对此方案比较看好。R.A.Harding 等人提出过一种炉内预加热模壳倾翻铸造(Tilt Casting)的方式。此法在现有过热度情况下,有效提高TiAl 合金叶片的铸件质量。此方法虽然没有直接提高熔炼过热度,但却达到了近似的目的。ISM 与离子炬复合熔炼(PIM)的形式不在本文中讨论。

2、展望

a、从目前来看,随着ISM 设备的不断成熟,在熔炼系统结构上,短期内此类设备难出现重大改进,多是一些细节上的完善。

b、真空技术网(http://www.chvacuum.com/)认为先进的CAE 仿真分析技术会在未来ISM优化设计中发挥越来越重要的作用。

c、ISM 设备的另一大发展思路是多用化。如用ISM 熔炼系统进行定向凝固、雾化制粉等。此类设备往往采用模块化设计,根据客户的工艺及工况要求,配套不同的功能模块,以实际传统感应熔炼与冷坩埚熔炼过程。比较典型的如日本产机电业生产的立式真空感应炉,它可根据用户需求实现CC(普通铸造)、DS/SC(定向凝固/ 单晶)等多种功能。