汽轮机凝汽器真空度低原因分析及处理

1、概述

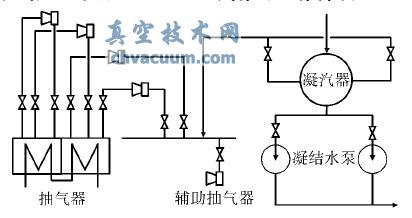

兰州石化公司化肥厂动力车间1#汽轮发电机组(18MW)的汽轮机为EHNK40/56/20型抽汽凝汽式汽轮机,它以锅炉装置提供的10.0MPa蒸汽为动力源。机组第5级抽出的3.80MPa蒸汽送入蒸汽管网,机组乏汽排入凝汽器,冷凝后汇集至热井,由凝结水泵送往脱盐水装置。机组凝汽系统如图1,主要包括:凝汽器本体、凝结水泵、两级抽气器、辅助抽气器及相关管道和阀门。两级抽气器与辅助抽气器均为射汽抽气器,采用1.0MPa蒸汽作为工作介质。

图1 凝汽系统示意图

该机组汽轮机的凝汽器设计真空为-0.070MPa,汽轮机排汽温度为55℃。2009年机组在轴封供汽正常、凝结水水位正常的情况下,出现凝汽器真空度逐步升高至-0.050MPa,排汽温度升高至80℃,均与设计值相差较大,导致排汽焓值升高,蒸汽内能不能得到充分利用。

2、原因分析

2.1、循环冷却水系统

循环冷却水系统较常出现的故障包括循环水中断、循环水量不足和循环水温度高。其中循环水中断与循环水温度高可以很容易地从数据进行判断。该机组循环冷却水与其他装置循环水均由循环水场集中供给,循环水温度基本在21~24℃,满足工业用水要求。而凝汽器真空度的降低是一个渐进的过程,不是突然发生的,因此可排除循环水中断及循环水温度高这2个因素。

对于集中供给的循环水系统,造成循环水量不足的原因是凝汽器中流体阻力过大,最明显的证据就是凝汽器进出口循环水压差变大,这从机组运行数据也可看出:凝汽器进口循环水压力基本保持在0.45MPa,而出口水压却在1月内从0.40MPa逐步降至0.33MPa。说明凝汽器内部循环水流通不畅,循环水阻力增大,造成换热效果降低,无法有效地将蒸汽冷凝,这是造成真空度下降的原因之一。

2.2、凝汽器本体

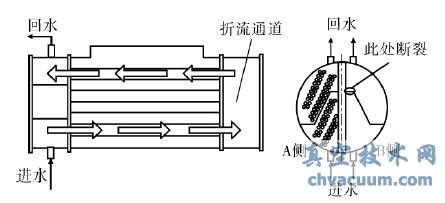

凝汽器内部结垢或流道堵塞均有可能造成凝汽器流体阻力过大、换热效果下降。1#汽轮机凝汽器为双通道并联结构(为方便表述用A侧/B侧加以标识),循环水走管程,如图2所示。

图2 凝汽器结构及循环水通道示意图

在日常对凝汽器进、回水温度的检测时发现:通过对凝汽器循环水量的调节,可将A侧进出水温差控制在5℃以上,而B侧进出水温差始终未超过3℃。说明B侧循环水通道可能存在短路。于是利用机组大修机会,打开凝汽器封头进行检查,发现铜管内壁有明显可见垢层,铜管内有淤泥,B侧进水通道与回水通道之间的挡板与壳体之间有100mm断口(见图2),折流通道被淤泥堵塞。事实与先前分析一致。

凝汽器铜管结垢,使凝汽器热阻增大,传热系数降低;凝汽器折流通道堵塞,导致凝汽器阻力增大;进回水挡板与壳体之间出现断口使循环水直接进入回水通道,未能在凝汽器内形成有效循环。以上三因素的共同作用,最终降低了凝汽器换热效果,导致凝汽器真空度下降。

2.3、抽气器

汽轮机的排汽进入凝汽器壳程,与管内的循环水进行换热,使蒸汽凝结为水,体积缩小形成真空,而凝汽器在机组启动时的真空是靠射汽抽气器抽出其中的空气建立的。抽气器在机组正常工作中不断将不凝气体抽出,以维持机组的真空稳定。

抽气器的工况直接影响了凝汽器真空的建立。因抽气器原因导致真空问题的可能原因有:中压蒸汽压力低或带水,冷却水不足,疏水不畅,抽气器喷嘴磨损或腐蚀等。

本装置两级抽气器所使用的中压蒸汽由管网统一供给,压力稳定。根据现场疏水、排汽情况,也可排除中压蒸汽带水或疏水不畅等因素。冷却器使用机组凝结水进行冷却,机组运行过程中,凝结水量稳定;机组启动初期,由于有脱盐水补水阀对凝汽器内进行补水,因此可排除冷却水不足这一因素。

为了确定是否凝汽器真空低,投入了辅助抽气器,稳压48h,观察真空变化(如表1,表中数据为投入辅助抽气器后主蒸汽为30t/h全凝运行工况下的数据)。

表1 投辅助抽气器前后主要操作参数对比

由表1知:辅助抽气器的投入改善了排汽参数,说明凝汽器内的不凝气体无法通过两级抽气器有效排放,即两级抽气器工作能力达不到排出凝汽器内不凝气体的要求。

利用机组停车机会,拆开机组的两级抽气器的4组喷嘴、扩压管、混合室等,对两级抽气器进行全面检查,发现抽气器第一级南侧蒸汽室与喷嘴连接处垫片有损坏,蒸汽室与喷嘴装配处螺纹损坏。说明有部分蒸汽未经过喷嘴直接进入了混合室,导致混合室内部无法形成有效的真空,使抽气作用大大降低。进一步检查还发现两级抽气器的4组中压蒸汽管路的过滤器滤网均存在不同程度的变形和结垢现象,此问题也会造成中压蒸汽管路阻力增加,实际工作压力降低,无法有效地建立和维持凝汽器真空。

通过以上分析可以确定:两级抽气器工况变差是引起凝汽器真空度下降的主要原因;凝汽器本体铜管结垢、循环水通道不畅,无法建立有效的循环,也是引起凝汽器真空度下降的原因。

3、问题处理

针对以上情况,采取了以下措施进行改善:

(1)对凝汽器进行清洗,疏通堵塞铜管,清洗铜管表面垢层;

(2)将凝汽器B侧进回水间挡板重新焊接,隔离进回水通道;

(3)对抽气器蒸汽室内螺纹进行修复,更换铜垫;

(4)拆开两级抽气器的4组中压蒸汽管路上的过滤器,清洗滤网,对变形滤网进行修复或更换。

采取以上措施后,1#汽轮机开机后顺利建立了启动真空,同样是主蒸汽30t/h的全凝式运行,凝汽器真空达到-0.068MPa,排汽温度降低至50℃,具体数据如表2。

表2 措施实施前后主要操作参数对比

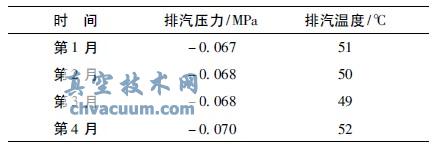

经过一段时间的观察,汽轮机排汽压力和温度均达到设计要求(见表3)。

表3 整改后前4个月的排汽参数

由此可见,通过疏通清洗凝汽器,恢复水循环通道及对两级抽气器的检修,优化了机组排汽参数,提高了凝汽器真空度,降低了排汽温度,有利于机组的长周期稳定运行。

4、效益评估

查水蒸气的焓熵图,得蒸汽在-0.050MPa、80℃下的焓H1=2655kJ/kg,在-0.068MPa、50℃下的焓H2=2592kJ/kg。由此可得每消耗1kg蒸汽,排汽能量损失

ΔH=H1-H2=63kJ

按凝结水量30t/h计算,每小时可节约能量:63×30×103=1890000kJ,合525kW·h。装置按全年运行300d计算,则年节约能量可达378万kW·h,约合126.3t标准煤。由此可见,仅凝汽器真空及排汽温度改善就可达到126.3t标准煤的节能量。同时,蒸汽利用率的提高,也能使发电量得到相应提升。

5、结语

由于机组排汽参数的优化,降低了排汽焓值,使得蒸汽的内能更多的转化为机械能,提高了蒸汽利用率和机组的经济性。按主蒸汽负荷为30t/h全凝工况运行计算,全年节能效益208万元。整改后,减少了非计划停工次数,保证了工艺系统的正常运行,使工艺管理水平上了个新台阶,间接效益也非常可观。