汽轮机真空度低的原因排查及处理

针对热电装置汽轮发电机组真空度低的原因进行排查,分析认为循环水中淤泥太多,慢慢引发凝汽器换热器效果下降,导致汽轮发电机组真空度低,进行处理后状况有了很大改善。

天脊煤化工集团股份有限公司热电车间汽轮发电机组是完善配套工程, 其主要任务是向高压蒸汽管网提供高压蒸汽,同时向电网送电。汽轮机型号CC25-10.0 / 4.02 / 0.7,带有6 段抽汽。其中第一、第四段为可调整抽汽,分别进入中压和低压蒸汽管网。第二、第三、第五、第六段为不可调整抽汽,其中第二、第三段抽汽分别进入2# 高压加热器和1# 高压加热器加热锅炉给水。第五、六段抽汽分别进入1# 低压加热器和2# 低压加热器加热凝结水。乏汽则排入凝汽器,通过与循环水换热冷凝成水,由冷凝液泵升压后经过轴封加热器、1# 低压加热器、2# 低压加热器进入除氧器。除氧器中的除氧水用高压给水泵升压后经过1#、2# 高压加热器供给锅炉的汽包。

2008 年年初,汽轮机排汽缸压力由-80 kPa 逐渐上升, 特别是7 月、8 月在天气温度升高和用电负荷激增的双重压力下。真空度最低降到-70 kPa,给设备的安全稳定运行带来了很大威胁。

1、真空度低的原因排查

为确定造成真空度低的原因,自2008 年后几年中做了大量工作, 对可能影响机组真空度的原因进行了逐一排查。

1.1、冷凝器中冷凝汽量增多

冷凝器的最大冷凝量发生在纯冷凝工况下,这时进入表冷器的排汽量88.07 t / h, 排汽压力0.005 3 MPa。就本地而言, 真空度应该达到-85kPa。参照近几年的装置运行数据,排汽量一直低于80 t / h,可以排除冷凝汽量增多这一因素。

1.2 中、低压抽汽量低

热中、低压抽汽量增多可以减少排入表冷器中的排汽量,对提高真空度有利。从装置报表可以看出,中压抽汽量在50~60 t / h,低压抽汽量在10~20 t / h,投入抽汽以后凝汽器的真空度要比纯冷凝工况高,可以排除中低压抽汽量低的因素。

1.3、凝汽器热水井液位高

热水井液位太高会淹没部分换热器的铜管,使换热器换热面积减少,造成真空度降低,这一现象以前曾经发生过。利用2008 年机组停车检修机会在远传仪表的对面增加1 台磁翻板就地液位计,与其他2 台远传液位计对照比较,方便准确监视热水井液位。通过监测可以确定液位正常。

1.4、循环冷却水系统异常

从历年对换热器的检查来看, 凝汽器铜管里的淤泥确实比较严重, 还有加药时带入的塑料袋等杂物和冷却塔填料。每年5 月大修完以后到第二年4 月期间, 水阻逐渐上升, 循环水量逐渐降低, 冷凝器循环水水阻由原来40 kPa 上升至140kPa。尤其是在2010 年抢修以后,冷凝器循环水水阻在2 个月之内就上升至80 kPa,比前几年水阻上升的速度要快得多。为此开启备用循环水泵,使循环水量由原来5 800 t / h 增加到6 300 t / h,并且对循环水系统进行加药剥离、系统置换,但真空度没有变化,仍然维持在-76 kPa。热电装置东北600m 处是水泥厂和火炬系统,灰尘会不可避免的进入冷却水系统, 日积月累不断增多。通过在循环水系统加药口处加装格栅等手段减少了水中的杂物量。所以大气中灰尘进入冷凝器沉积可能是造成真空度低的原因。

1.5、真空系统严密性

真空系统严密性变差漏入空气量增大是造成机组真空度变差的常见原因, 凡是与真空系统连接的负压系统漏汽都可能影响真空度。

1) 检查包括真空度破坏阀、低压缸后轴封、六段抽汽法兰及1# 号低压加热器液位、射水抽气器系统、负压系统密封水量、轴封供气系统、负压系统法兰、焊口、填料等,均未发现有明显漏气地方。

2009 年11 月做了真空系统严密性试验,测量值小于0.33 kPa / min(DL / T 932—2005《凝汽器与真空运行维护导则》中对真空系统严密性要求: 小于100 MW 机组真空度下降速度不大于0.4 kPa /min),所以真空系统严密性是合格的。

2) 真空系统严密性还可以通过监视冷凝液含氧量来确定(美国热交换器学会标准规定汽轮机冷凝液中氧含量小于42μg / L 为合格,小于14μg /L 为良好,小于7 μg / L 为优等)。本装置凝结水含氧量是7μg / L,所以真空系统没有大量空气漏入,严密性合格。

3) 从冷凝器端差来看,在换热器清洗完装置刚开起来时,冷凝器端差为2.5℃,满负荷真空度最高达到-85 kPa。但是随着运行时间延长,特别是到第二年5 月、6 月时逐渐下降到-75 kPa,最严重情况发生在2010 年, 真空度最低达到-69 kPa,冷凝器端差达到17.2℃。

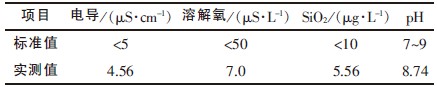

4) 从热水井打出的冷凝液指标(表1)看出,各监测项目都在控制范围内,循环水漏入量很小。

表1 冷凝液水质指标

以上综合分析得出初步结论: 冷凝器的真空系统严密性良好,换热器换热效率降低,蒸汽侧不会结垢,管程有淤泥或者结垢的可能性较大。

2、理论推算

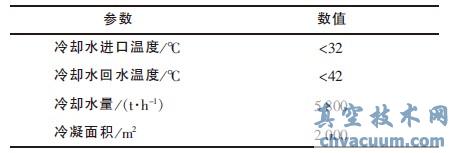

问题最明显集中到冷凝器列管传热系数降低上,需要采集一些实测数据(表2)和设计数据(表3)进行对比,进一步验证。

表2 2009 年1 月8 日实测数据

表3 冷凝器主要参数

2.1、总热量

忽略热量损失,总热量就是循环冷却水带走的热量。根据传热计算公式:

Q=cm△t

式中:Q—总传热量,kJ / h;c—比热容,水的比热容是4.187 kJ / (㎏·℃);m—循环水流量,t / h;△t—循环冷却水升温,℃。

△t= 520/m1,m1为冷却倍率,冷凝1 kg 排汽所需要的冷却水量,对于本机组,选取最大冷凝量,即88.07 t / h,m1= 5 400/88.07 =65.87,△t=7.9℃。

设计工况和实际工况的传热量:Q设计=53 291 205.6WQ实际=49 239 120W

2.2、总传热系数的计算

根据凝汽器传热计算公式:

Q=KA△t

式中:K—总传热系数,W/ (m2·℃);A—传热面积,m2;△t—传热平均温差,℃。

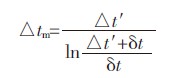

因为是粗略计算,忽略由于塑料袋、填料、淤泥堵塞而造成传热面积减少的因素,传热面积A是一定的。在凝汽器中,排汽沿冷却表面冷凝过程中的温度不变,而循环冷却水在流动过程中温度是逐渐升高的,所以传热温差在不同的地方是不相同的。对于蒸汽在凝汽器中的放热过程可用对数平均温差进行计算:

式中:△t′—冷却水温升,℃;δt—传热端温差,对于本机组取5.5℃。

由上式可以分别计算出设计工况和实际工况下的对数平均温差:

△tm 设计=8.87℃

△tm 实际=17.36℃

在确定传热负荷和传热平均温差以后, 就可以计算出在设计和实际两种工况下传热总系数:

K 设计=3 004.0W/ (m2·℃)

K实际=1 418.2W/ (m2·℃)

从计算结果可以看出, 实际传热系数只是设计传热系数的47.2%。传热系数的倒数是热阻,本机组蒸汽侧很干净,不存在结垢的现象,这可以从冷凝液水质和检查结果看出, 只有循环水侧存在结垢或者淤泥的可能, 导致整个传热过程的热阻增大。

3、检查处理结果

2011 年5 月10 日抢修以前,真空度已经下降到-69 kPa, 被迫通过加大中压和低压抽汽量来维持运行, 以减轻凝汽器的负荷, 造成机组漏汽增大,汽耗升高。利用5 月3 d 抢修时间检查和清洗了冷凝器的管程,管子里面的杂物和淤泥很多。使用爬枪进行清除, 但是发现管子内壁上仍覆盖着一层薄薄的水垢,使用爬枪清理不下来,为了防止爬枪损坏管子,只好暂时停止清理,冷凝器封头复位。在随后的汽轮机开车过程中发现,真空度与停车以前没有大的变化,维持在-75 kPa,装置仍然处于一种很不经济和危险的状态。

利用年度检修20 d 的检修时间更换了凝汽器南侧的管子,清洗了北侧的管子,并且加装胶球清洗装置。机组开车以后,在与停车前同等负荷下,真空度达到了-85 kPa,状况有了很大改善,发电汽耗较检修前下降1.4 kg / kWh。

4、结束语

本次机组真空度低的原因是由于循环水中淤泥太多,慢慢引发的凝汽器换热器效果下降。真空度降低排汽温度升高, 反过来又促使凝汽器管子里面结垢。在以后工作中对真空要进行重点监测,加强循环水水质的管理,用好胶球清洗装置,避免类似情况出现。