氮气压缩机主冷凝器真空度低的分析与研究

大型化肥生产装置中,主冷凝器的真空度对汽轮机装置的效率、功率有重大影响。本文就实际生产过程中存在的问题,从主冷凝器端差、循环水水量、水质等角度分析造成主冷凝器真空缓慢下降的原因,通过制定相应的对策并实施应用后,达到提高机组工作效率和运行周期的目的。

中国石油宁夏石化公司一化肥合成氨装置氮气压缩机为德国德马克(DEMAG) 公司制造的离心式压缩机,产出8.0 MPa,12.0 MPa 的高压氮气产品,由3.8 MPa蒸汽轮机驱动。汽轮机主冷凝器真空度高低直接影响着机组的汽耗率和平稳度;在压缩机功率不变的情况下,真空度越高,汽轮机汽耗率越低。真空度低不仅直接影响汽轮机的安全运行和有效功率,而且直接影响着整套合成氨装置8.0 MPa 高压氮系统的平稳供应。2010-2012 年氮气压缩机的真空度频繁出现低的态势,尤其在夏季高温、高负荷生产时真空度低,不仅影响着装置的高负荷稳定生产,而且还威胁着蒸汽透平的安全运行。因此,氮气压缩机主冷凝器真空度低的问题已成为制约装置高负荷运行的瓶颈问题。

1、氮气压缩机主冷凝器的工作原理

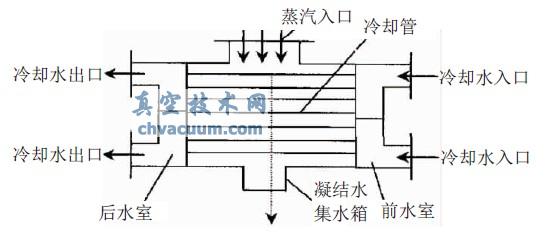

主冷凝器是3.8 MPa 蒸汽驱动轮机做功后排出的蒸汽变成凝结水的热交换设备。蒸汽在汽轮机内完成一个膨胀过程后,在凝结过程中,排汽体积急剧缩小,原来被蒸汽充满的空间形成了高度真空(见图1)。凝结水则通过凝结水泵输送进锅炉。

图1 主冷凝器真空形成原理

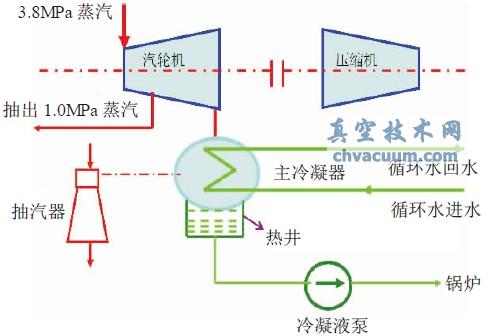

3.8 MPa 蒸汽驱动轮机做功后,排汽进入主冷凝器,经过循环水冷却后形成冷凝液,冷凝液送往锅炉使用(见图2)。为维持主冷凝器需要的真空,设置了由0.98 MPa蒸汽驱动的抽气器,其中不凝惰性气体放入大气。

图2 氮气压缩机蒸汽冷凝液系统流程

2、影响主冷凝器真空度的原因

在正常生产中,影响真空度高低的原因有:汽轮机负荷;冷却水进出口温度和流量;凝汽器传热面积和传热系数;凝汽器传热表面状态;真空喷射器工作情况等因素。下面结合生产实际,对以下几方面的主要原因进行具体说明。

2.1、主冷凝器冷却水流量小,换热效率差

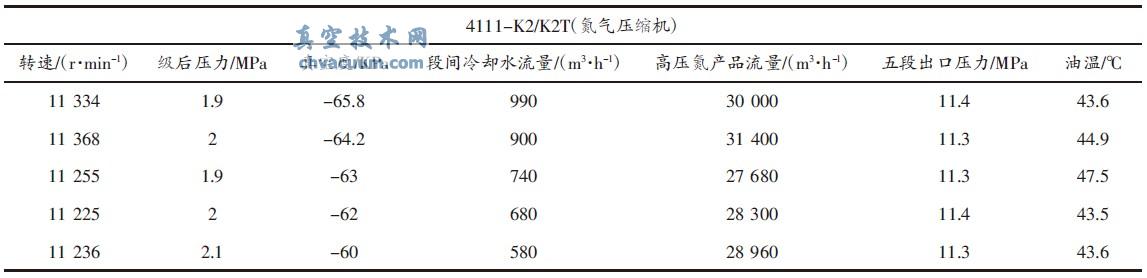

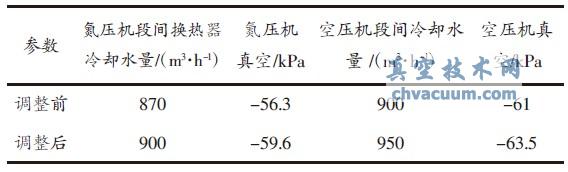

氮气压缩机主冷凝器冷却水处于四大机组末端,总管水量的变化对机组的影响比较明显(见表1)。

表1 氮气压缩机在同等负荷状态下参数运行对照表

从压缩机段间换热器冷却水量变化可以看出,水量的变化引起真空度的变化非常明显,水量降低,主冷凝器的换热效率下降,真空度下降,导致机组的运行效果差。当循环水量不足时,汽轮机产生的泛汽在凝结器中被冷的量将减小,进而使排汽缸温度上升,凝结器真空下降;2011 年水量的变化比较明显。

2.2、主冷凝器冷却水水质差,堵塞管线

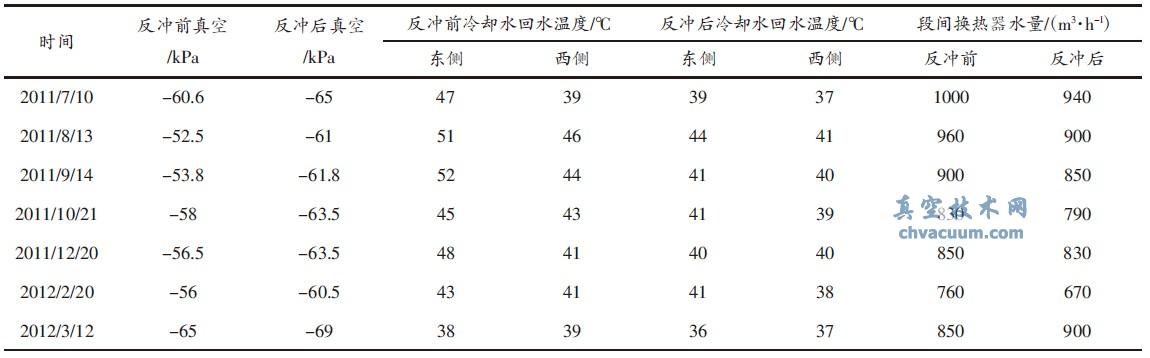

2011 年,对氮气压缩机主冷凝器冷却水入口加装反冲洗过滤器,以此来应对因水质差,杂物进入主冷凝器的可能。2011 年至2012 年4 月反冲洗操作29 次,反冲洗出来的杂质有填料碎片、锈皮、泡沫、焊渣、木楔、木棒、铁块、塑料袋等(见图3)。

图3 主冷凝器入口冷却水反冲洗洗出的杂质

在每次执行反冲洗操作后,都会冲出类似情况的杂质,而且反冲洗后真空度也会有明显的上升趋势,但是持续运行短时间,还要再次反冲洗操作。说明水质较差是直接影响主冷凝器换热效率差的原因。

2.3、主冷凝器换热器铜管结垢

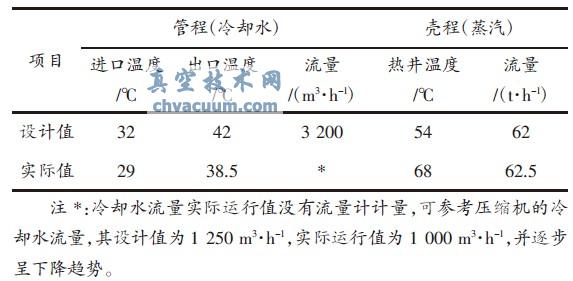

主冷凝器换热器在运行过程中,由于冷却介质冷却水流经铜管表面结垢,溶液中的菌藻、泥沙以及铁锈等也逐渐沉积在表面,尤其在流速较低的死角区域内。这导致换热器换热效率逐渐下降,严重时甚至会堵塞换热管。2011 年氮气压缩机主冷凝器主要运行参数(见表2)。

从表2 运行数据看,在冷却水流量偏低情况下,冷却水进出口温度大致相同,设计运行热端端差为12 ℃,而实际端差在29 ℃,说明换热器传热阻力明显上升,表明换热器结垢的可能性非常大。主冷凝器换热器结垢致使氮气压缩机真空度下降严重,阻碍机组的稳定运行和装置的高负荷生产。

表2 主冷凝器主要运行参数对照

3、主冷凝器真空度低的处理措施

3.1、工艺系统优化,平衡和调节用冷却水量

通过增加冷却水总管循环水量后,氮气压缩机和空气压缩机真空度有明显的上升趋势(见表3),确保了安全稳定和高负荷生产。

表3 调整前后冷却水流量变化

由表3 可知:通过调整前后冷却水量,机组的真空度会有所上升。

3.2、通过执行反冲洗操作,确保高负荷运行下指标和生产正常

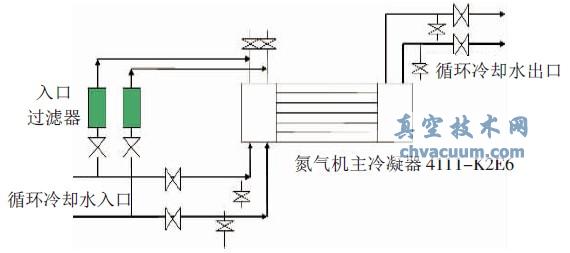

从表4 可以看出:反冲洗后真空度上升较明显,所以执行反冲洗有效杜绝了因冷却水质差,杂质进入主冷凝器管程中的危险,保证装置在高负荷下生产。进入2012 年后,主冷凝器未再频繁出现堵塞现象,真空运行稳定。反冲洗流程(见图4)。

表4 主冷凝器冷却水入口反冲洗前后参数对照

图4 氮压机主冷凝器循环冷却水入口反冲洗流程

3.3、对主冷凝器管程实施在线化学清洗操作,有效防止铜管堵塞或结垢

对于冷却水水质差导致铜管结垢问题,可对主冷凝器实施在线化学清洗措施。化学清洗就是将酸性溶液注入主冷凝器循环水冷却中,针对水垢的特点选择适当的清洗剂(选择氨基磺酸溶液)对水垢进行洗涤,但从设备的安全性考虑,就必须控制酸性水的浓度,防止设备腐蚀严重。

表5 氮气压缩机主冷凝器化学清洗前后真空变化

主冷凝器是管壳式换热器,壳程是比较厚的钢材,而管程是铜管构成。所以,在化学清洗前要对水溶液进行酸度测量、铜片腐蚀试验。确保化学清洗既能有效清洗,又能保证对铜管的腐蚀降到最低。

经过试验,主冷凝器循环冷却水出口处pH 值保持在3.0 左右时,清洗效果比较明显,铜管腐蚀也会降到最低。化学清洗前后的数据对照(见表5)。经过对氮气压缩机主冷凝器实施了两次化学清洗操作后,氮压机的真空度平均提高10 kPa,主冷凝器循环冷却水的出口温度平均降低了7 ℃,通过对照段间换热器的水量,进段间换热器的水量降低,表明进入主冷凝器的水量增加。表明经过化学清洗后,铜管堵塞或结垢的问题得到了解决。

4、结论

氮气压缩机作为整套合成氨装置的主体机组,长期以来,受到气温、水温等外界因素的影响而导致主冷器真空度下降,装置被迫降负荷。经统计,从2010 年4月至2011 年3 月装置共降负荷18 次。通过采取多项举措并执行优化和维护后,2011 年因主冷凝器真空度低导致系统降负荷仅为1 次。2012 年因主冷凝器真空度低导致系统降负荷次数为0 次;在低负荷运行下,不但能耗上升,而且影响机组的安全稳定运行,因此,有效保障压缩机的真空度,对实现安全高负荷运行和节能降耗起着至关重要的作用。