某电厂调节阀杆断裂事故分析

某电厂3根调节阀杆在运行过程中发生断裂,活塞杆的材料牌号为1Cr11MoV,由于活塞杆淬火冷却速度慢,调质后形成淬火冷却不足组织。阀杆的断口分析表明阀杆的断裂性质是疲劳断裂,阀杆端部及螺纹局部被氮化,在氮化组织中形成显微裂纹,增加了螺纹的脆性,导致螺纹在运行中出现局部剥落现象,形成偏载,进一步加剧了螺纹处的应力集中,最终导致阀杆疲劳断裂。

1、调节阀杆断裂的原始情况

某电厂的3根调节阀发生断裂,断裂位置如图1所示,按顺序编号为1#、2#和3#,调节阀杆的材质为1Cr11MoV。将断裂的阀杆从螺帽中取出,做断口分析和材质检验分析。

2、断口分析

2.1、宏观断口分析

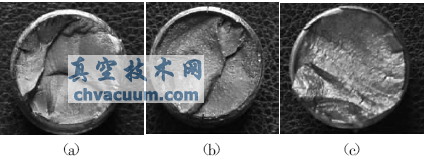

调节阀断裂的宏观形貌如图1(a)、图1(b)和图1(c)

图1 调节阀断口宏观形貌

所示,1#调节阀杆只有一个断面,断口呈浅红色,边缘局部呈深灰色,有清晰的贝纹线。2#、3#调节阀杆有3~5个断面,自定位销及螺纹处开裂,形成多个断面,2#断口呈浅红色,边缘有小区域呈黑色,3#断口全部呈黑色,局部可见海滩装花样。3根调节阀断面都与调节阀杆垂直,没有明显的塑性变形的痕迹,断面已被严重氧化和磨损。

2.2、微观断口分析

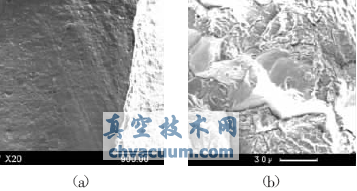

因为2#、3#调节阀断口磨损严重,把1#调节阀断口放入电镜观察,微观形貌如图2所示,断口源区磨损较为严重,扩展区有明显的贝纹线,收敛于断口边缘的螺纹处,见图2(a),断口扩展区大部分是解理断裂,见图2(b),断口上未见疲劳辉纹。

图2 调节阀断口的扫描电镜照片

3、材质分析

3.1、化学成分分析

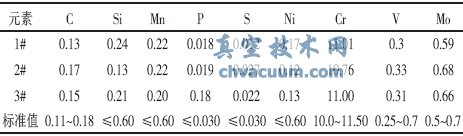

在1#、2#和3#调节阀上取样,测试了调节阀的化学成分,分析结果如表1所示。由表1可知,3根调节阀的化学成分都符合标准B/HJ479-2006的规定。

表1调节阀的化学成分(质量百分比)测试结果 /%

3.2、硬度分析

1#、2#和3#调节阀的硬度值分别为HB222、HB224和HB233,调节阀杆设计要求的屈服强度等级为490MPa,相对应的硬度值规定为HB217~248,3根调节阀的硬度值都符合标准B/HJ479-2006的规定。

3.3、金相分析

在1#、2#和3#调节阀杆的螺纹处的纵剖面制备金相样品,做低倍检查,夹杂物检查结果为A1、B2、D1.5e。

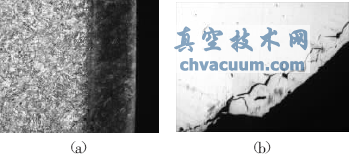

图3 调节阀金相组织照片

分别在调节阀杆端面上制备金相样品,金相组织如图3(a)、(b)所示。在金相样品的边缘观察到氮化层,氮化层深为0。25~0。38mm,在氮化层边缘及内部有许多微小的显微裂纹,对调节阀杆的螺纹处进行腐蚀,发现螺纹处局部有氮化的痕迹,且被氮化的螺纹处大都有螺纹剥落发生,调节阀杆金相样品的晶粒度都为4级,金相组织为回火索氏体。

4、综合分析

按照调节阀杆的设计要求,阀杆上的定位销孔的位置应位于自阀杆端部螺纹长度的约四分之一处,1#调节阀杆上定位销孔的位置符合设计要求,在定位销孔处未出现开裂,2#和3#调节阀杆的定位销孔的位置都靠近阀杆螺纹上部的端面,都不符合设计要求,在2#和3#调节阀杆的定位销孔都出现开裂,导致阀杆多处发生断裂。阀杆的断口分析表明阀杆的断裂性质是疲劳断裂,裂纹自螺纹表明萌生,向内部扩展。设计上要求阀杆氮化时对螺纹以上区域应做好防护,防止氮化,阀杆的材质检验结果表明,阀杆端部的大面积及螺纹的局部有氮化层,表明阀杆在氮化过程中未能对螺纹进行有效的防护,致使阀杆端部及螺纹局部被氮化,在氮化组织中形成显微裂纹,增加了螺纹的脆性,导致螺纹在运行中出现局部剥落现象,形成偏载,进一步加剧了螺纹处的应力集中,最终导致阀杆疲劳断裂。

5、结语

1#、2#和3#调节阀杆的断裂性质是疲劳断裂,材质都符合B/HJ479-2006的规定。阀杆在做氮化处理时未对螺纹进行有效防护,致使阀杆端部及螺纹局部被氮化,这是阀杆发生疲劳断裂的主要原因。

建议今后调节阀杆氮化时严格按照设计要求做好防护,防止螺纹被氮化。