尿素装置调节阀NS-HV-102阀杆断裂原因分析及改进应用

乌石化一尿素装置NS-HV-102调节阀阀杆连接断裂3次,其根本原因是该阀阀内部件设计结构不合理、导向结构不合理,造成配合间隙过大,直接造成振动致使阀杆断裂。

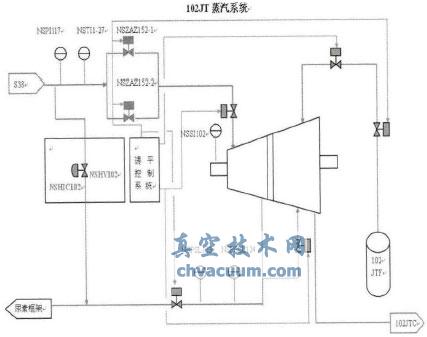

尿素装置NS-HV-102调节阀是乌鲁木齐石化公司化肥厂年产520000t大型尿素装置上一个重要调节阀。NS-HV-102阀结构是一个套筒双座调节阀,该调节阀主要是由管网3.8MPa蒸汽减压到2.4Mpa进入尿素框架,如果该阀不能有效地控制,将会引起管网和框架蒸汽波动,如图1所示。

图1 尿素装置102JT蒸汽系统工艺流程图

1、设计要求

1.1、主要技术参数

介质:蒸汽

入口温度:360°C

流量:35793m3/h

入口压力:3.9MPa

口径:DN100

压力降1.45Mpa

压力等级:ANSI600#RF

流量特性:线性

Cv计算=99.7

阀体材质:SCPH2

Cv选用=180

阀内件材料:17-4PH

1.2、阀杆损害基本状况

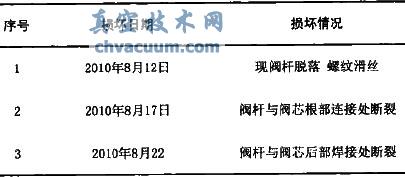

NS-HV-102阀杆与阀芯损坏汇总,如表1所示。

表1 NS-HV-102阀杆与阀芯损坏汇总

2、阀杆损坏原因分析

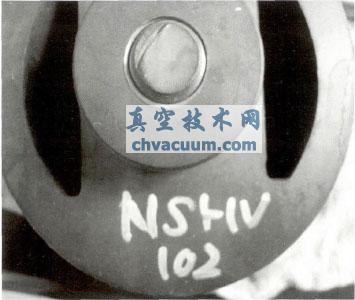

2010年8月12日,工艺反映该阀阀位主控和现场指示相符,但是就是不过量,经过初步判断可能阀杆脱落;通过解体,发现阀杆与阀芯脱落,焊接部分为虚焊所致,与阀芯连接螺纹部分全部滑丝;经过上述调节阀参数分析,蒸汽压力下,本厂选用2Cr13材料作为阀杆材料,阀杆与阀芯连接为螺纹连接,后部焊接改为螺帽背紧进行点焊。2010年8月17日,经过运行不到2天时间又出现上述现象,又一次不过量,打开解体后发现,阀杆与阀芯根部连接断裂,如图2、图3所示。

图2 阀杆断裂状况

图3 阀芯结构

为了克服阀杆断裂,改进了阀杆与阀芯的连接螺纹,把连接螺纹由M18´1.5改为M22´1.5,阀杆与阀芯连接后部仍然采用背紧两个螺帽进行点焊,运行不到5天又再一次出现不过量现象,于2010年8月22日再次解体,发现阀杆与阀芯连接背帽焊接处断裂。通过脱焊、断裂综合分析,得出以下结论:

1)特别指出新加工阀杆,由于加工应力及材料处理稳定状态、材料内部应力分布不均匀,在压力降1.45MPa工况下,振动比较大的情况下,造成阀杆脆裂断裂,这是典型的振动强度应力大于阀杆强度所致。

2)调节阀结构不合理,是产生调节阀振动最根本原因,致使调节阀内件振动,薄弱到阀杆集中产生应力,致使阀杆断裂。

3)控制阀芯与套筒间隙也是一个集中探讨的问题。

4)阀芯与阀杆连接处如果需要焊接,必须是要消除焊接应力。

针对以上问题,经过探讨和改造,提出以下改造方案。

3、改进

NS-HV-102阀芯结构及阀杆连接结构,增加强度,减少振动,延长调节阀使用寿命。

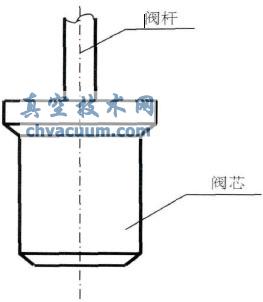

首先提出阀芯增加下导向,这样可以更加稳定阀芯在套筒内达到最大稳定,通过图4是改进前阀芯结构,图5是改进后阀芯结构,通过图5可知结构变化之处。

图4 原设计阀芯结构

图5 改进后的阀芯

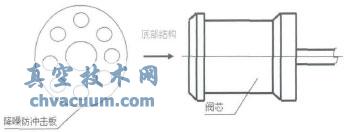

再提出阀芯底部增加降噪防冲击板,这个降噪防冲击板主要是防止介质产生压差对阀芯进行猛烈冲击,使阀芯在套筒内更回稳固。通过图6改进前与改进后图7可知,阀芯底部结构完全不同。图8是阀芯结构示意图。

图6 阀芯增加下部导向结构图片(左侧阀芯)

图7 阀芯底部增加降噪防冲击板右侧阀芯

图8 阀芯底部增加降噪防冲击板

把阀杆与阀芯连接螺纹由M15´1.5连接改为M22´1.5螺纹连接,后部用两个背紧螺母进行背紧,采用点焊。探讨阀芯与套筒间隙配合,根据材料及介质和温度,通过计算和实际经验确定,控制间隙由直径方向0.45mm减少到0.2mm至0.28mm之间。

通过上述结构改进,经过相关部门评审,采用最新改进阀芯结构,上线后,从2010年8月24日运行至今未阀发现阀芯振动,阀杆不再断裂,效果非常明显。

4、结束语

通过上述对调节阀进行4个方面改进,使调节阀保证了正常运行,不再有阀振动和阀杆断裂现象,保证了化肥装置长周期运行,减少了不必要的停车处理成本及相应的人力物力支出,在以后检修调节阀方面有着非常深刻的借鉴经验。

通过调节阀原因分析和改进得出以下结论:

1)要考虑材料选材设计及加工工艺和热处理、消除应力方面要有一套完整的方案,必须符合自然规律。

2)遇到问题要具体分析根本原因和相关因素。

3)针对关键原因及相关影响因素进行改进和消除。

4)阀结构和阀芯与套筒配合间隙决定了阀的整机使用寿命。

5)调节阀阀杆与阀芯焊接要求工艺比较严格。

通过实际运行这种改进是可行的,对类似调节阀故障原因的消除有着积极深远的意义。