泵及其辅助系统的更新、改造和升级

有时,在设计设备时,仅留给泵组(尤其是驱动器)最小或者不足的扩容裕量。往往低估了调整系数。对许多泵组的检查结果表明,随着时间的过去,老化效应(污染、磨损和其他性能下降)变得相当突出。虽然通过清洁可以消除某些老化效应带来的问题,但是这种方法并不能恢复损失的大部分泵容量。因此,为了恢复损失的容量,需要采取一定的措施对泵及其辅助系统进行更新、改造和/或升级。

泵的升级通常涉及三方面的工作,即内部改造,采用现代化的密封系统和更新润滑油系统。泵润滑油系统的瞬变特性一直都是业内人士关心的一个重要问题。造成泵计划外停机(跳泵)的最常见原因之一是润滑系统不能很好地处理瞬态事件。本文还讨论了另外两个重要问题:大型关键泵的油泵切换和油蓄能器。

泵系统更新

在很多设备和装置中,泵频繁地成为瓶颈问题。特别值得一提的是,泵驱动器的输出功率限制是一个严重的问题。不同泵组的扩容裕量和性能下降规律有所不同。升级措施还会对泵、驱动器、辅助设备和装置造成不同程度的影响。通常,更新泵组需要更换某些泵转子——这是一项被称为‘重新转动’的工艺。泵系统的更新和改造项目通常包括增大泵驱动器的额定功率,使泵重新转动(特别是对于较大的泵叶轮),改变调节阀和更换各种管道。

泵的升级改造

对泵进行升级改造通常是一种可行的策略,并在很多设备上得以实施。只要在可能的情况下,一般都保留现有装置的泵外壳,仅更换泵的内部构件(转子、叶轮、扩压器和类似部件),(有时也称为‘重新转动’或‘重新旋转’)。根据经验(有些例外情况),如果更新零件的成本不超过购买一台新泵价格的40%,那么可以仅更换泵的内部零件。

不更换整个泵系统的优点显而易见。因为这样仅需对管道、基座和底板等外部构件做最少量的改动。此外,更新所需要的时间也少于等待交付一台新泵并将其安装妥当所花费的时间。更为重要的一点是,泵停机时间显著减少(带来巨大的产能效益)。

还可以通过改变转速来对泵进行升级改造。在某些情况下,通过更换安装在现有齿轮箱(齿轮机构)中的齿轮来改变传动比,从而达到改变转速的目的。在此基础上,配合有选择性地更换某些泵部件(甚至有选择地更换泵级),就能够显著减少投资,缩短更新项目所耗费的时间,并减轻升级改造的工作量。

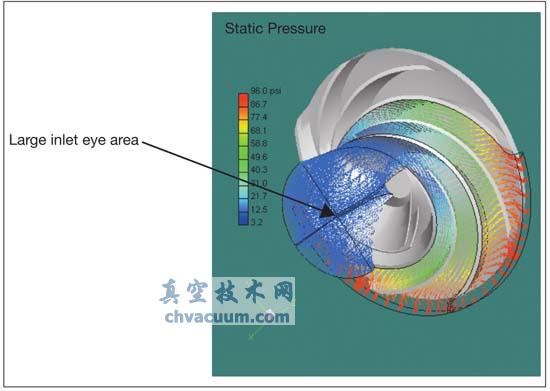

新式泵内部设计的效率和性能都得到了提高,这得益于附加损失的减少,知识的更新,先进的建模技术,新颖的制造方法,新式的密封件以及许多其他因素。如今,有不少紧凑、高效的内部设计,它们都适合于原来的泵外壳。应该邀请泵经销商来对欲保留的部件(例如外壳)进行评估,以确保这些部件能够继续使用。还应该对新的内部/转子系统进行全面的测试。

因为泵的性能取决于多方面因素的协调配合,其中包括许多不同的零部件,电力传输和驱动装置,任何一个部件的性能下降都会影响泵的整体性能。性能降低通常要求在改造项目中调整、修理或者更换零部件。现场性能试验结果能够帮助确定性能下降的程度和升级改造的范围。

密封系统升级改造

在大多数泵的升级、改造方案中,都应该采用最新的泵密封技术。对于很多泵而言,升级密封系统是一种广为人知的办法。通常讨论以下两种密封系统升级方案:

•密封过滤系统:原来的(制造厂商提供的标准)过滤器往往流量小,且筛孔尺寸大。

•密封系统仪器的工作范围。密封面板具有不同的仪器和控制系统;某些仪器可能需要重新进行恰当地选择。

润滑油系统升级改造

对于大型的关键泵,升级改造润滑油系统是广为人知的一种更新方式。对于大型泵,最重要的问题是润滑油流的中断。这会导致油润滑轴承在几秒之内发生灾难性的故障。在任何使用润滑轴承的大型关键泵组中,应该至少采用两台全尺寸的润滑油泵。对于任何中型/大型泵组,相当重要的一个问题是确保润滑油泵能够在各种紧急情况下进行切换。对于关键的泵组,应该完全满足一项要求,即当润滑油的总管压力下降时,油泵能够迅速地切换。

在润滑油总管和中继管道上增加一个压力开关(直接向备用润滑油泵提供压力信号)通常能够达到快速启动备用油泵的目的。这是解决润滑油泵切换问题的一种最简单且成本低廉的解决方案。

有些泵经销商在泵组跳泵期间提供1、2秒钟的延时,以解决瞬变问题(例如在调速电动机驱动的泵中发生的电压暂降问题),这意味着大型关键泵的油润滑轴承在没有任何油流的情况下工作大约2、3秒钟。通常不允许关键的润滑油系统在低油压跳泵时有任何延时(尤其是液体动压轴承)。

油蓄能器

通常应当装配一台油蓄能器,以便在备用油泵从空闲状态加速至工作转速期间维持油压/流量,或者在其他瞬变状态下保持压力。对于所有正常、异常或者瞬变工况,油压都应当维持在泵制造商规定的最小供油压力水平之上。因此,必须确保油蓄能器的尺寸和设计参数足够大,理由如下:

•随着时间的过去,新的耗电设备会逐步加入工厂的电网,与此同时,还会出现各种老化问题。于是,提供给备用油泵电机的可用电压将显著降低。这种电压下降的现象会对备用油泵的起动时间造成一些严重的限制。

•以便补偿理论假设、建模和分析计算中的误差。

一般推荐气囊式蓄能器(图3)。油蓄能器通常采用300系列不锈钢壳来建造,其中含有一个丁晴橡胶囊(或者由其他合适的材料制成的气囊),其作用是在惰性气体和润滑油之间形成一道阻隔屏障。油蓄能器通常竖直安装。惰性气体阀门一般位于蓄能器上端,而油口位于下端。氮气是适合该应用的最佳惰性气体,因为它不仅具有合适的化学和物理属性,而且方便易得。绝对不能采用空气,因为它具有腐蚀性,易爆炸(因为其中含有氧气)。粗略的观察表明,惰性气体的预加压力通常保持在润滑油系统工作压力的80%左右。

气囊的高弹性能够提供快速的响应时间,这是一项非常重要的因素,因为当紧急情况发生时,润滑油系统会迅速出现压降。应当根据详细计算和工作经验慎重预测各种不同的压力点和压差(油蓄能器和耗油设备之间)。例如,油蓄能器的最小压力通常比触发润滑油系统低压报警的压力高出大约20%。相对较慢的反应时间会导致微小压差。

但是,选择适当的大压差(蓄能器与耗油点之间)能够带来快速的反应时间。油蓄能器应该提供充分的油流量,并在足够大的压力下使该流量维持一段必要的时间。油蓄能器需要一种特殊的计算,它完全不同于水或者其他流程蓄能器。当达到最小压力(低油压报警水平外加一定的裕量)时,油蓄能器应该将油推入润滑油系统中。所需的油量必须保持一段足够长的时间(通常是5秒钟),与此同时还应维持中等大小的压力(最大与最小压力之间)。基于以上所有这些因素,油蓄能器的容量通常比传统的水(或者流程)蓄能器大两至四倍。