变频器助改变控制模式,降低能源成本

Cherry Valley Farms是英国规模最大的鸭肉和鸭制品生产商,每天可加工45000只鸭子,每只鸭子的重量从2公斤到4公斤不等。每只鸭子都需要冷冻,而冷冻设备作为工厂的主要运营部分,占去了运营成本的很高比例。鉴于此状况,公司计划寻求降低能源成本的方法。

Cherry Valley公司的运营优化经理Darren Bolton说:“我在杂志上读到过一篇应用实例分析,内容是关于ABB公司如何通过低压交流驱动为Northern食品公司实现节能,于是我们联系了英国政府支持的合作项目组和ABB公司及其渠道合作伙伴Inverter驱动系统公司(IDS),试图从他们那里寻求关于变速驱动方面的建议。”

改变控制模式

在食品饮料行业,单单冷冻设备一项就消耗了最大的一部分电力。为了降低成本,用户倾向于采用直接的在线控制作为标准控制模式。也就是说,要通过改变电机转速来降低运行成本是非常困难的。此外,大多数冷冻设备用户对实施设备改造比较谨慎,担心会造成加工过程的中断。通常,如果没有专家的专业知识和技术方面的支持,他们不敢贸然转用变速驱动器。

ABB的合作伙伴IDS负责寻找节能方案。项目从一个“7天的能源分析”入手,通过对现有的直接在线控制的冷凝器风机的能源使用状况进行分析,确定了恒速模式下的运行成本。经测定,四台风机总共耗电38kW。

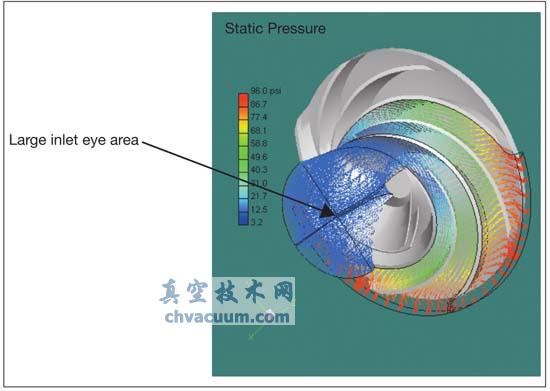

IDS公司总经理Blaise Ford说 :“冷凝器风机就整个运转流程来说至关重要。在制冷循环的第一阶段,高压制冷剂膨胀吸热,鸭子被冷却,制冷剂转变成温度较高的气体。然后低压气体进入压缩机转变成高压气体。”

“我们使用压力信号来控制驱动器,使压力精确地保持在设计点上,通过改变风机转速来满足制冷需求。Cherry Valley原来仅仅是开/关模式来进行控制,ABB的驱动器还可降低了之前的控制模式所造成的能源浪费。”

一家鸭制品生产商通过为冷冻设备安装变速驱动装置,每年减少了25000英镑的能源支出

投资回报

Cherry Valley公司安装的这套ABB驱动设备,由现有压缩机上的压力传感器控制。另一次的“7天能源分析”计算出了节能量和投资回报周期。分析结果表明,新的驱动装置节省了13 kW的电能,相当于每年节省7400英镑的电费。

除了冷凝器风机的耗电量的节约,通过减少冷冻设备的反复开关,还额外减少了10%的压缩机能耗 。同时风机噪音也大大降低了,改善了周边地区的环境。

Cherry Valley还为工厂内其他类型的设备安装了变速驱动器,包括空压机和水泵。安装ABB标配驱动设备共花费了16000英镑,而现在公司每年可节约25000英镑的能耗,比改造前节约了49.6%之多。最初的成本回收周期预计为12.6个月,而实际上只用了7.7个月。

低能耗电机的节能潜力

过去,许多终端用户在节能改造项目上关注的是高能耗设备。这个案例告诉我们,即便是功率仅为5.5kW的电机,经过改造仍然可以产生可观的投资回报。