氦检漏极大提高了太阳能接收器的效率

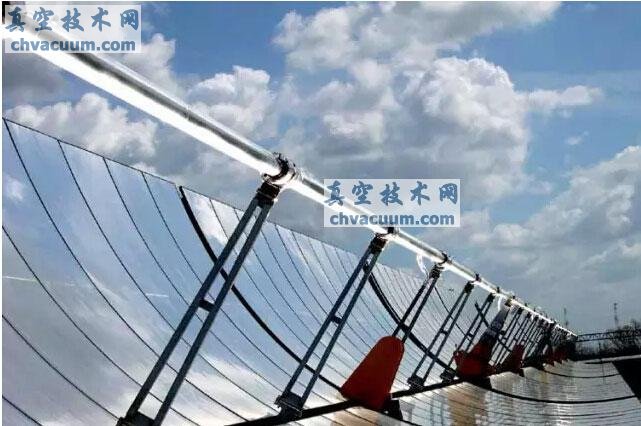

太阳能天然发电厂

当谈到太阳能发电时,最先想到的往往是光伏系统。然而,高温太阳能热能作为令人关注的替代能源,正变得越来越受欢迎。在太阳能热电装置中,集热器系统会汇聚阳光并将其采集至一个吸收管上。这些发电装置往往不适用于在北欧离网安装,而常以完整的发电装置形式安装在合适的边界地区,因为只有直接辐射的阳光才能有效地汇聚。系统往往安装在阳光直射充足的地区,例如西班牙、加利福尼亚以及北非等地。

著名的沙漠科技计划(DESERTEC)项目无疑推广了这一技术。利用太阳能热电装置实现了在沙漠中发电,并将电能通过HVDC(高压直流输电)传输线路进行输送,损失极小,甚至是传输到非常偏远的用户。

技术原理

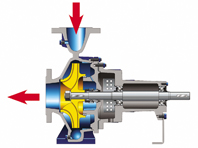

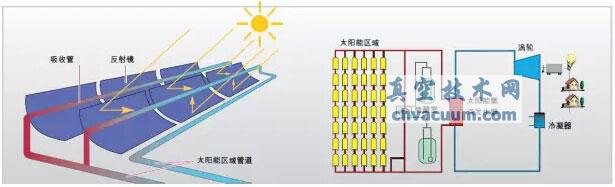

在抛物槽式太阳能热发电厂中,抛物面反射镜能将太阳辐射汇聚到吸收管内,也就是位于反射镜焦点处的接收器。热传导液如导热油或熔盐会穿过接收器(见图1)。

接收器串联在一起并将热传导液引至系统设备集热器的蒸汽轮机。设备中附加的集热器可以补偿太阳辐射的上下波动,同时还能保证夜间运行。一个带集热器的太阳能热电设备,可以使能源生产适应能耗和/或电网负荷。这种方式获取的热量经过热交换器引出,用于蒸汽轮机发电。

抛物槽技术已经过多年的测试和认可,其高效率、高可靠性以及相对较低的发电成本使之在市场中脱颖而出。

真空应用

真空对于电厂能效起着决定性作用:为了保证获得的热量不会丢失,必须对接收器(或收集器) 进行抽真空处理。

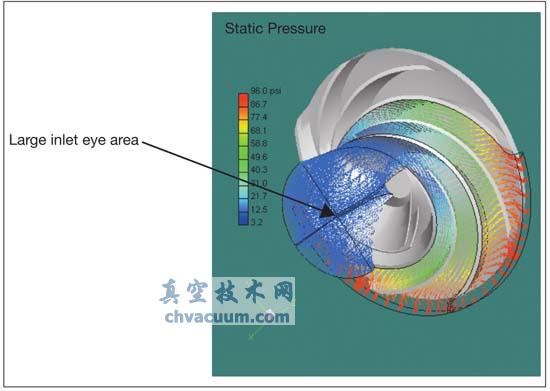

接收器由一根中空玻璃管和一根内部钢管构成。在温度发生变化时,这种灵活设计的管道能平衡玻璃和钢的不同热膨胀系数。在不限制太阳辐射的情况下,传热钢管必须进行保温处理。与保温壶的真空保温原理类似,接收器采用了阳光传输率高的特殊玻璃,并在两根管道上使用了特殊涂层,从而显著减少辐射及传送中的损耗。

接收器的制造商必须确保产品至少可以维持20年的隔热功能,以确保发电厂持续正常地运转。实际应用中,根据发电厂输出、设计以及串联的接收器数量,每一次接收器的更换都需要花费大量时间和金钱。

为产生接收器所需的真空环境,普发真空为客户提供了一系列的真空解决方案。经特别设计的涡轮分子泵组被用来抽空接收器的管道,其中不仅采用了最优化的真空技术,同时针对生产设施的要求,其结构也进行了专门的调整改进。

对真空度的要求

要对管道进行有效隔离保温,必须阻止对流产生的热传导。当空气作为传热介质被抽空时,热量损失不是来自对流,而是来自相对而言热量传输少得多的辐射。从物理角度来看,10-3 mbar 以下的真空度状态能保证最佳隔热效应。因此,接收器在整个使用期间,必须维持在指定的压力水平。此外,必须尽可能地控制密封材料渗透及墙壁解吸或泄漏造成的气体进入。

单从技术上很难完全实现物理气密性。因此需要弄清楚的是,渗透率最高能达到多少,接收器传递状态中的压力必须低于保证值多少范围,从而能够在指定时间段内承受增压的情况。

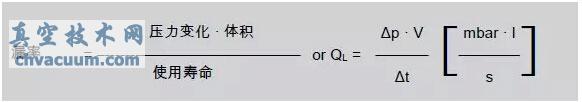

最大允许漏率QL要求源于接收器设计的使用寿命、中空玻璃管内的最大允许增压[mbar]以及可利用体积:

但同时,能否达到合理的极限真空取决于接收器的几何结构,及从技术真空角度来说,非常狭窄的抽空用的泵出口连接管径的流阻。

高真空环境下的分子流状态延长了达到低压所需的抽气时间。接收器内达到的压力实际上可以对理论上获得的压力以及适合生产的允许周期进行补偿。由于漏率和极限真空的限制,有必要使用吸气剂材料,从而进一步限制气体的脱附并保持高真空状态。但从生产到使用结束,需始终维持接收器的隔离真空仍然是一个挑战。通过氦检漏仪可以检测出该气密性是否达到要求。

氦气应用原理

氦气是一种惰性气体,这意味着它不会与其他物质发生反应。检测结果明确,并可以进行复制。另外氦气也是一种无毒、非爆炸性气体,成本明确。它不影响操作人员的健康,作为天然空气的组成成分,它也不污染环境。

氦气分子量低,因此它可以穿过非常细小的裂缝,又因为速度快,可以很快检测出来。

质谱分析法是一种选择性的高灵敏度分析法。

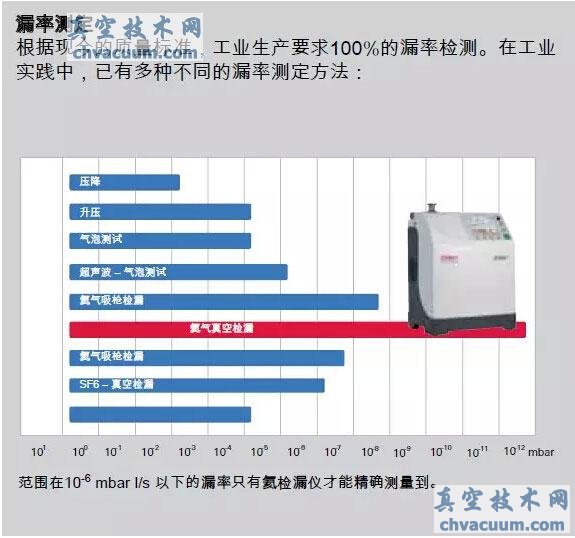

测量方法

氦气是天然空气的一种组成成分,自然浓度为5 ppm。在高精度测量中,必须先排空检测件内空气中的残余氦气,以产生极低的本底信号。为了能精确检测出最大允许漏率,必须确保本底信号至少低于规定气密值5个点。

氦分子由质谱仪进行检测,同时针对该应用而特别设计的一款涡轮分子泵,被用来对质谱仪进行排空。因此当压力范围已低于1mbar 时,在精检模式下能高精度地检测到测试气体。

整体/局部检漏

接收器的气密性必须整体测定。在检测所有潜在漏点时,提供待检接收器运行的可靠证据显得至关重要。出于返修考虑,在定位渗透点时可以局部使用检漏仪。

检测方向应始终符合未来的使用需求。对于接收器来说,这是指大气压和玻璃管内抽空空间的压差。

接收器管道的缺点在于管道两端的玻璃金属接头。在整体检漏中,管道末端处使用了一个转接器来建立一个腔室,当中充满规定浓度的氦气。转接器必须是全自动应用于工业流程的,并且被用于指定的氦检气体应用中。由于该过程对压力和浓度都进行了规定,漏率检测必须符合DIN EN 1779标准。

接受器管子检测系统技术实施的难点在于适应基于生产的检测的周期时间,以及从真空角度上看的测试对象的复杂几何结构,以及对泵系统和测试条件的适应。此外,还必须考虑接收器材料检漏效果的灵敏度以及由于开关阀等引起的死区容积。

总结

在生产过程中进行接收器气密性检查是一项巨大的挑战。在将工业检漏系统整合到现代化生产线的设计规划中,只有全自动系统才能达到工艺一致性和可靠性要求。为达到高质量要求并获得有复验性的结果,真空技术网(http://www.chvacuum.com/)认为必须考虑到复杂的物理参数。

普发真空提供系统所需的各类支持,包括信息咨询和相关规划服务,同时提供专业定制的氦检真空解决方案,并为单个生产流程提供完整的真空技术支持。