压力容器的氦检漏系统装置与过程方法

对压力容器来说, 氦检漏试验的目的是为了检测容器是否有微量泄漏, 一般适用于盛装介质毒性程度为极度危害的容器。通常所说的氦检漏试验是指真空法, 真空法可以适用于换热器, 但对于容器来说就难以操作, 且真空法试验一旦发现泄漏, 无法立即对具体的泄漏位置和泄漏率进行判定。因此, 笔者提出了采用正压法进行氦检漏试验以检测压力容器上的焊缝及密封面的泄漏率。

氦检漏试验装置

氦检漏试验装置由氦质谱检漏仪、抽真空机组、真空表、压力表、阀门等设备和仪器仪表所组成。

抽真空机组

抽真空机组应有足够的能力将设备抽真空至- 01099999MPa (表压) 。一般采用大型的真空机组, 抽真空速率为1m3 /min。真空机组还应当和容器的大小有关,可配置两级真空泵,第一级为罗茨旋转泵,可抽真空至- 0109997MPa(表压) , 第二级为机械泵, 可抽真空至- 01099999MPa (表压) 。

真空表

精度115级, 测量范围- 011~0MPa。

压力表

精度115级, 测量范围0~0125MPa。

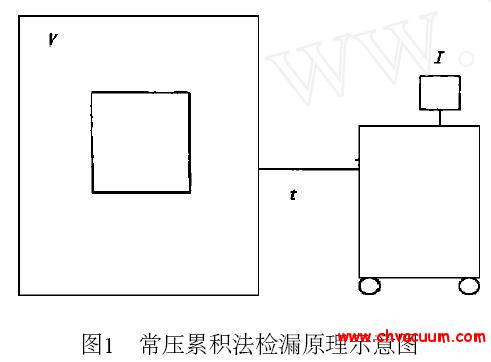

试验装置的连接

按图1所示连接真空设施及附件。所有的真空设施及附件连至被检容器后, 应对真空阀、连接真空软管、真空仪表等进行试验, 须经严格检查无泄漏即完全密封方可使用。

1—被检容器 2,4,6,9—阀门 3,7—真空表 5—罗茨旋转泵 8—机械泵 10—真空计或压力表(可以互换) 11—氦质谱检漏仪

操作

试验前准备程序

(1)以干燥的空气或干燥的氮气对密闭的设备进行气密性试验。

(2) 设备内部、法兰密封面和垫片应清洁并去油脂。

(3) 所有以垫片密封的设备法兰和接管法兰, 应在法兰连接处用干净的塑料薄膜封住。

(4) 将所有焊缝包括纵、环缝, 接管与法兰对接焊缝, 接管与壳体的角焊缝用干净的塑料薄膜包住(不能碰到焊缝) , 两侧边缘处用胶带封住。

氮气置换由于残余湿气和油分子会阻碍可能的渗漏, 影响氦检漏试验的正确性, 因此被检查的设备应采用虹吸的方法抽真空以保证设备内部的干燥及清洁。

足够的真空度能除去残余湿度和油分子。要求设备的真空度至少达到- 0109MPa (表压) 。当系统的真空度达到- 0109MPa (表压)后, 充入氮气到0MPa (表压)以清洗和置换残余湿气。然后重新抽真空至- 0109MPa (表压) 。此时设备已充分干燥, 可以充入氦气。213 将氦气充入设备, 压力至0MPa (表压)后,再将氮气充入设备, 压力至011MPa (表压) 。设备保压, 保压时间不少于30min。

检测

(1) 设定氦质谱检漏仪分子质量为4。

(2) 用氦质谱仪中的标准泄漏块对探头进行校正, 记录标准泄漏块的输出电压值Us。每检测20次应对探头进行一次校正, 每次的探测工作时间不能超过1h。

(3) 插入氦质谱仪的探头对薄膜区域进行检测并记录。

(4) 对换热器的管子与管板焊缝进行检测。

必须对每条焊缝从熔合线到焊缝中心都进行检测。检测时探头与所检测焊缝的距离应保持在1~3mm。应从最底部位置的焊缝开始检测, 然后逐步提高。对所检测的每条焊缝进行标记和记录。

每根管子检测完成后, 将管板的每个侧面用塑料薄膜包住, 边缘处用胶带封住。保持1h后, 插入探头对薄膜区域进行检测并记录。

泄漏率Qp 计算

氦质谱仪ZLS - 24B 的输出数值Up 为电压值, 需按下列公式转换为实际泄漏率:

Qp = (Up /Us )/Q0

式中 Up ———氦质谱仪检测电压值;

Us ———对探头进行校正时的电压值;

Q0 ———标准泄漏块的泄漏率。

评定

若检测的各个区域的泄漏率Qp 未超过允许的泄漏率, 一般为1 ×10 - 6 Pa·m3/s, 则该被检查的区域为合格。

结论

采用正压法进行氦检漏试验, 不仅操作简单, 而且检测结果直接明了, 适用于容积较大的压力容器的氦检漏试验。