高真空多层绝热容器抽真空工艺探讨

本文对影响高真空多层绝热容器真空性能的因素做了分析,并针对不同影响因素在抽真空过程中实施的措施做了介绍,结合实际总结出一套合理的抽真空工艺及合格测算指标,希望对高真空多层绝热容器的制造企业具有参考价值。

1、引言

高真空多层绝热容器主要包括移动式压力容器中的C2级冷冻液化气体运输半挂车、C3级冷冻液化气体罐式集装箱和气瓶中的B3级车用液化天然气气瓶、工业用真空绝热气瓶,以及固定式压力容器中的立式或者卧式高真空多层绝热容器等,其结构一般分为内容器(或内胆)、真空夹层、外壳、支撑、管路阀门系统及安全附件等,典型高真空多层绝热容器产品见图1。

图1 高真空多层绝热容器典型产品

高真空多层绝热又称超级绝热,是在内容器的外表面缠绕数十层绝热材料,对内容器与外壳间形成的夹层空间进行抽气,使真空度达到10-2 Pa~10-3 Pa的高真空,并在5年甚至10年的使用期间始终具有良好的真空绝热性能。从高真空多层绝热容器的设计结构分析,为了消减热传导,内、外容器间多采用玻璃钢支撑,玻璃钢轻质高强,热导率极低,室温下为1.25~1.67KJ/(m.h.k),只有金属的1/100~1/1000,是优良的绝热材料;将夹层进行抽真空处理,即降低气体分子密度,从而减弱热对流所引起的传热;在内容器外表面缠绕数十层绝热材料便是降低内外容器的热辐射。所以在实际制造过程中对玻璃钢支撑、真空度、绝热材料都有十分严格的要求,进而制造出一个优质的、具有优良低温性能的低温绝热体。

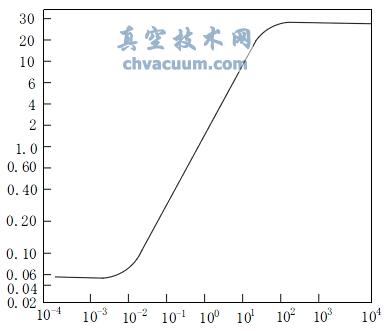

目前,高真空多层绝热容器一般都采用真多层绝热方式,考虑到真空度变化对热导率的影响:当真空度较低,即P>10Pa时,真空度对热导率的影响微小;当真空度为10~10-2 Pa区间,随着真空度的提高,热导率急速下降;当真空度优于10-3 Pa时,热导率变化趋近于零。所以一般夹层的真空度要优于10-3 Pa,才能达到良好的绝热目的,这就要求在对高真空多层绝热容器进行抽真空过程中分析影响真空性能的因素,针对每一影响因素制定科学、合理的工艺流程,使高真空多层绝热容器的真空性能指标符合相关法规和标准的规定,满足用户的使用要求(见图2)。

2、影响真空性能的主要因素

2.1、多层绝热材料的放气

图2 多层绝热的表观真空度与有效热导率的关系

多层绝热材料是采用反射材料与间隔物相交替的组合。常用的反射材料有各种金属箔,市面上尤以质优价廉的铝箔(阻燃)或喷铝涤纶薄膜(非阻燃)为首选,而常用的间隔材料有玻璃纤维布、尼龙网、纤维纸、丝绸等。间隔材料吸湿性强,含水量高,导致多层绝热材料在抽真空过程中及日后的使用过程中持续放气,因此多层绝热材料在使用前必须进行干燥处理,处理后使用密封的塑料袋包装,这样可以有效减少多层绝热材料在抽真空过程中的放气量,缩短抽真空周期。另外多层绝热材料的缠绕和包扎对抽真空过程也有十分明显的影响,材料层数和层密度过少达不到理想的绝热效果,而层数和层密度的增加使气体抽出阻力大,不利于真空度的维持,同样达不到理想的绝热效果。所以真空技术网(www.chvacuum.com)经过查阅文献得出要选择合适的材料层数,在用尼龙绳包扎时绳间距以150-200mm为宜,不断测量层密度,现场做适当调整,尼龙绳包扎不宜过松,也不宜过紧。

2.2、内外容器的漏放气

内、外容器器壁同样存在放气现象,只是比多层绝热材料的放气量少很多,但通过内、外容器的漏气量对真空性能的影响却不容忽视,空气通过焊缝和各与夹层连通的密封结构等途径进入夹层中,空气中含有He、Ne、H2,尽管含量较少,但这些气体流入到夹层中将很难被抽出,所以在抽真空过程中要对内、外容器进行检漏,控制容器的漏气率在设计标准规定的范围内。

2.3、夹层吸附剂

真空性能再好的容器仍存在多层绝热材料的放气和内、外容器的漏放气。漏放气速率的大小决定了容器在使用过程中真空度维持时间的长短,真空度的高低决定着容器日蒸发率的大小。为了解决抽真空以后多层绝热材料的放气和内、外容器产生的漏放气,在容器夹层的结构设计上安装吸附剂,活性碳和5A分子筛是常用的两种吸附剂,主要吸附夹层中的N2、O2、Ar、H2、He、Ne等,吸附剂在低温低压下对H2的吸附量很小,所以结合使用吸H2效果更好的一氧化钯共同解决夹层内的漏放气体,从而更好的维持真空度,延长容器的使用寿命。

3、抽真空工艺介绍

结合生产的5 0m3的高真空多层绝热容器为例, 将容器夹层真空度从一个大气压(1.02×105 Pa)抽到1.33×10-2 Pa以上需要的时间很长,想要缩短抽真空周期,势必要在前期准备及抽真空工艺上下功夫。

3.1、前期准备

3.1.1、对内容器进行抽真空,当真空度达到10Pa以下时对内容器进行检漏。漏率一般为10-6~10-11 Pa•m3/s(具体以设计要求为准)。

3.1.2、对缠绕前的内容器进行烘烤加热(如使用专用的加热室,也可在容器外壁上缠绕加热毯或加热带等),使容器温度达到90~100℃为宜。

3.1.3、对多层绝热材料及包扎用的尼龙绳干燥72小时,干燥温度为90~105℃,干燥后用密封塑料袋包装待用,待用时间不宜超过24小时。

3.1.4、缠绕场所温度控制在20℃左右,尽量保持恒温,RH<60%。室内清洁,无油污。

3.1.5、包扎时不断测量层密度,现场做适当调整,不宜包扎过紧,也不宜过松。

3.1.6、对外容器进行烘烤加热,使外容器温度达到90~100℃左右。

3.1.7、控制好外容器烘烤加热和缠绕的时间,尽量缠绕包扎后马上进行内、外容器套合,外封头组焊,避免内容器与空气接触时间过长吸收水分,以免影响抽真空质量。