混流泵径向间隙对内部非定常流场影响的分析

采用调整混流泵径向间隙的方法,设计了蜗壳基圆直径为280、290、300mm的计算模型,并对其进行了定常和非定常计算.通过对3种模型进行非定常数值计算,得到了不同基圆直径混流泵的压力脉动特性并对其进行比较分析。结果表明:叶轮旋转时叶片和隔舌的动静干涉作用导致蜗壳近壁面各监测点的压力脉动具有明显的周期性;在相同流量下,径向间隙越小,监测点频域振幅越大;隔舌处监测点压力脉动幅度大于其他监测点幅度.对基圆直径为290mm的泵进行数值模拟与外特性试验研究,泵模拟效率为82.3%,试验效率为80%,模拟效率比试验效率高2.3%.对比两者结果可知:数值模拟的结果是可信的。

1、前言

混流泵是一种普遍应用于排涝,防洪、浇灌等诸多方面的优秀泵型,具备流量和扬程变化范围广、高效运行区宽等优点。为研究并提高该类型水泵的性能,人们对混流泵内部复杂流场进行了大量的数值模拟与实验研究。如Cugal利用三孔探对混流泵内部流动进行了测量,并测试了其流量、扬程及功率等外特性;KATO等对混流泵内部进行了大涡模拟,分析了混流泵内部动静干涉引起的非定常流动;MUGGLI等从开关全关调到最大流量工况下混流泵的内流场进行了数值模拟,并预测水泵性能;杨敏等运用数值模拟方法分析双蜗壳的压力脉动特性和叶轮径向力矢量分布;SolisM等通过改变隔舌安放角的方式来调整叶轮与隔舌间隙,研究了离心泵内部压力脉动的变化情况。许多研究表明,蜗壳和叶轮互相干扰所产生的压力脉动,真空技术网(http://www.chvacuum.com/)认为这是影响混流泵稳定运行的重要因素,会导致设备的噪声和振动,严重时甚至会损坏系统设备。但到目前为止,混流泵隔舌间隙大小变化对其内部流场影响的研究还较少。

在本文中,保证叶轮参数、隔舌安放角及蜗壳各断面形状不变,通过改变蜗壳的基圆直径D3改变叶轮与隔舌间的间隙。设计了基圆直径分别为280、290和300mm的3种模型。对水泵进行了定常和非定常数值模拟,对不同基圆尺寸时压水室上的监测点的压力脉动特性进行研究。

2、计算模型

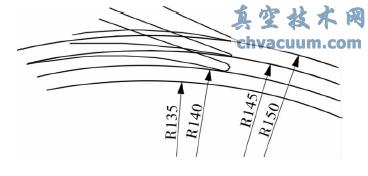

模型泵的技术参数为:流量Q=900m3/h,扬程H=20m,转速n=2000r/min,叶片数Z=4,叶轮出口直径D2=270mm,3种不同蜗壳基圆直径D分别为280、290和300mm,3种基圆尺寸隔舌示意如图1所示。

图1 3种基圆尺寸隔舌间隙示意

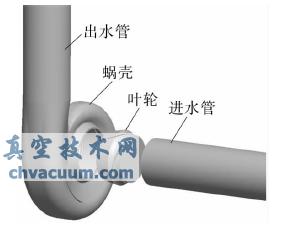

流场的计算域由叶轮、蜗壳、泵腔,入口管和出口管组成,如图2所示是泵全流场三维造型。

图2 计算模型

选用有限体积法进行离散求解,应用ANSYSCFX12.0线性求解器和SST模型,对连续方程和动量方程组进行同时求解。选用ICEM软件对模型进行非结构化网格划分,并对交界面处网格进行局部加密。文中对模型网格数为210、242、270和310万4种情况下的扬程,效率及轴功率进行比较,发现当网格数为270万时计算结果已无明显差别。

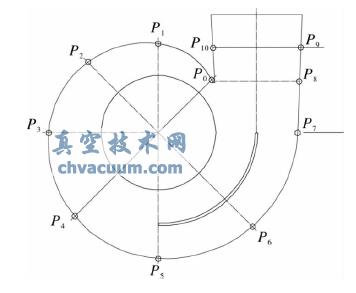

定常模拟时进口边界条件采用速度进口,出口边界条件采用开放式出口。非定常数值模拟时以定常收敛结果作为初始值,叶轮每旋转3°作为非定常计算的一个时间步长,即0.00025s。为了非定常分析的准确性,将叶轮旋转7个周期,取第7个周期的计算结果用于分析。在隔舌以及靠近蜗壳壁面处设置若干测点监测压力脉动的变化规律,各监测点的位置如图3所示。

图3 监测点位置

5、结论

(1)由于叶片和隔舌周期性变化的动静干涉作用,不同基圆直径下蜗壳内各监测点压力脉动具有明显周期性;

(2)在额定流量时,3种蜗壳基圆直径下水泵内流场总体较好,蜗壳近壁面监测点的压力脉动具有周期性,叶片与隔舌处的动静干涉作用是引起压力脉动的主要原因;

(3)对蜗壳基圆直径为290mm的泵进行数值模拟与性能试验,泵模拟效率82.3%,试验效率80%,对比分析结果表明数值模拟的结果是可信的。