不同叶片冲角离心泵内流诱导振动噪声研究

基于离心泵流动诱导振动噪声的试验测试系统,测量了不同叶片进口冲角模型泵在全流量范围内的振动和噪声信号并对其进行了处理和分析。研究结果表明: 叶片进口冲角存在一个最优值,使离心泵的性能最佳;模型泵内部流动诱导的振动对泵体的影响最大,随着叶片进口冲角的增加,在各流量下模型泵噪声信号的轴频和叶频能量峰值均没有明显变化规律,但当叶片进口冲角为9°时,在1750 ~ 2250Hz 频段内的噪声信号消失。

1、前言

离心泵运行时产生的振动和噪声日益成为社会关注的问题。内部流动诱导振动噪声是离心泵振动噪声的主要形式之一。流动诱导振动噪声主要是由流体机械内部的非稳定流动引起,是目前研究的热点和前沿,国内外学者进行了大量的相关研究,但其产生机理和发展规律还尚未清楚,有待进一步深入研究。优化水力设计是降低离心泵流动诱导振动和噪声的根本方法,因此离心泵关键几何参数的选取直接影响内流诱导振动噪声特性。本文以一台单级端吸离心泵为研究对象,重点研究叶片进口冲角变化对模型泵性能以及内流诱导振动噪声特性的影响,为建立高性能低振动低噪声离心泵的水力设计方法提供试验基础。

2、测试系统及试验叶轮

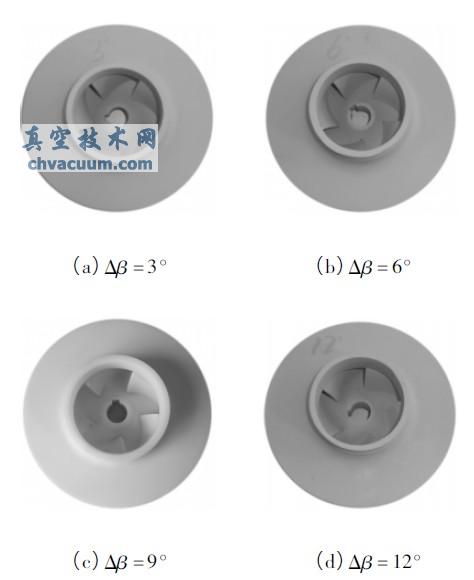

试验在某研究中心闭式实验台进行。试验装置由汽蚀筒、稳压罐、进出水管路、阀门、真空泵、电机、压力变送器、高频传感器、水听器、泵参数测试系统和虚拟仪器数据采集系统等组成。模型泵选用单级端吸离心泵,在设计工况下的运行参数为: 流量Q = 50m3 /h,扬程H = 30m,转速n = 2900r /min。为研究叶片进口冲角对离心泵内流诱导振动噪声特性的影响,将叶片进口冲角△β 由原设计值9°分别变化为3°、6°和12°,同时保持模型泵其它几何参数不变。试验叶轮均采用快速成型的方法加工,如图1 所示。

图1 试验用叶轮模型

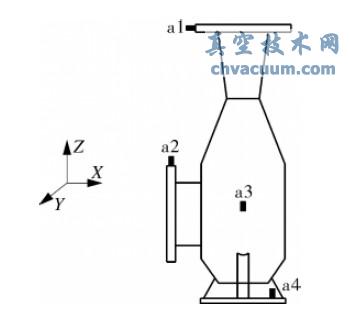

模型泵的外特性由江苏大学自主开发的泵产品测试系统进行数据采集和分析,最终得到泵额定转数下的流量、扬程和效率。试验中使用的进出口压力变送器的量程分别为- 100 ~ 100kPa 和0 ~ 600kPa,涡轮流量计的型号为LW - 80,流量计系数为11.1346,转速由转速传感器测量。振动噪声信号的采集采用虚拟仪器技术。模型泵在稳定运行状态下产生的振动噪声信号由美国NI 公司的PXI-4472B 动态信号采集模板来采集,分别用加速度传感器和水听器测量模型泵的振动和噪声信号。加速度传感器选用美国PBC公司的MA352A60,使用频率范围为5 ~ 70kHz。经过反复测量比较,加速度传感器分别安装在蜗壳、泵进出口法兰3 个互相垂直的方向以及泵脚上,泵脚的测点为整体振动信号提供参考基础。4个加速度传感器a1 ~ a4 的具体位置如图2 所示。

图2 加速度传感器位置

水听器的型号为ST70,使用频率范围为50 ~70kHz,采用齐平式安装方式,测点布置在模型泵出口4 倍管径处,距模型泵出口阀门的距离为2. 0m,且水听器与出口阀门之间装有橡胶管,以尽可能消除阀门的反射影响。加速度传感器和水听器的输出信号通过采集模板硬件转换输入到虚拟仪器驱动程序中,应用Labview 软件中的DAQ Assistant功能实现振动噪声信号的显示和采集,本文的采样频率为20kHz,采样数N = 2000。

结语

本文以一台单级端吸离心泵为研究对象,研究叶片进口冲角变化对离心泵内部流动诱导振动噪声的影响。试验在离心泵闭式实验台上进行,试验系统可对泵性能参数和流动诱导振动噪声信号进行同步采集,大大提高了本文试验数据的准确度. 研究结果表明: 不同叶片进口冲角模型泵,振动强度随流量增加呈逐步增大趋势,且在大流量工况运行时振动强度明显增加,4 个测点中测点a3(蜗壳) 上的振动最为剧烈。噪声信号主要集中在0 ~ 2250Hz 频段内,主要由轴频、叶频及其倍频引起。在不同流量工况下,随着叶片进口冲角的增加,模型泵噪声信号的轴频和叶频能量峰值的变化规律较为复杂,很难发现明显变化规律。