大型低扬程立式蜗壳混流泵装置模型试验研究及分析

针对某低扬程立式蜗壳混流泵站更新改造的需要,在CFD 分析的基础上开展该泵站模型装置试验研究工作,并提出了泵站更新改造的流程分析图。对泵装置模型进行了能量性能、空化性能、飞逸转速和水力脉动的测试。试验结果表明,在设计流量282 L/s 和扬程4. 7 m 工况下初步优化后的泵装置在叶片安放角-1.3°时泵装置效率提高了4%,达到了工程改造的预期目标。采用中高频动态传感器HM90 对不同工况的泵装置水力脉动信号进行了采集和分析,得出叶轮进口和进水流道“ω”后壁处的脉动受工况的改变影响较小,叶轮进口流态受叶轮旋转的影响较小,叶轮进口的主频与转频相同,蜗壳压水室的脉动主频与转频成倍数关系。在保证叶轮中心线有足够淹没深度的情况下,泵站能安全可靠运行,该结论为立式蜗壳混流泵机组的稳定运行提供了科学依据,可为同类泵站的改造提供借鉴。

前言

泵站工程是重要的水利基础设施,在大范围内的农田和区域抗旱、防洪排涝、城镇供水,污水排放和跨流域调水等方面起着关键的作用。结合南水北调东线某低扬程蜗壳混流泵站的更新改造,提出了泵站更新改造的流程分析图,有计划地进行泵站的水力性能更新改造。当前,国家正在推行大型灌排泵站的更新改造项目,对泵站更新改造制定的流程分析图及改造的经验可为同类泵站的更新改造提供一定的参考价值。为确保更新改造后的泵站能安全、稳定和高效地运行,需要对改造后的泵站进行模型装置试验研究。近几年,学者们对泵装置模型试验的研究主要集中于轴流泵装置和离心泵装置试验研究,而对混流泵模型装置的试验研究很少。本文以扬州大学江苏省水利动力工程重点实验室研发的混流泵水力模型为基础,配合原泵站钟形进水流道、双螺旋蜗壳压水室和出水流道组合成模型泵装置,对该泵装置进行能量、空化、飞逸和水力脉动试验,并对试验结果进行分析,为该泵站实际运行提供有价值的理论依据。

1、泵站更新改造研究思路

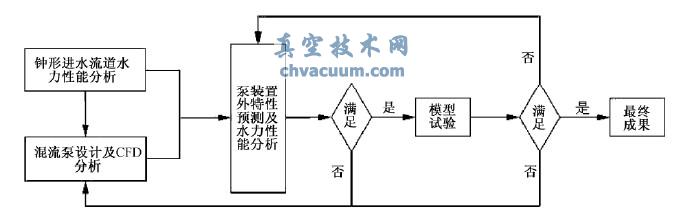

该泵站的改造仅限转轮叶片的重新设计,对进、出水流道均不进行改造。通过叶片的重新设计提高泵站运行效率。针对该泵站更新改造的特点,制定了如下的改造分析流程图,如图1 所示。首先进行钟形进水流道的水力性能计算获取其出口断面的流速分布,并将此流速分布作为叶轮设计的入流条件进行转轮的初步设计及CFD 计算分析诊断其内部流态,若满足要求则进行泵装置全流道的水力性能计算及外特性预测,若没达到工程要求则对水力模型进行修正,直至满足工程要求后进行模型试验,模型试验结果也满足要求则提交最终成果,若无则对转轮和泵装置水力计算模型分别进行修正。针对该泵站的更新改造,扬州大学江苏省水利动力工程重点实验室共设计了3 副水力模型,在江苏省水利动力工程重点实验室的高精度水力机械试验台进行了两副水力模型的预研工作,最终优化后的一副水力模型参加了河海大学的同台测试,并最终应用于实际泵站的更新改造,经更新改造后该泵站现运行情况良好。该泵站的改造思路可为其他泵站的更新改造提供参考。

图1 泵站改造分析流程

2、泵装置的CFD 分析

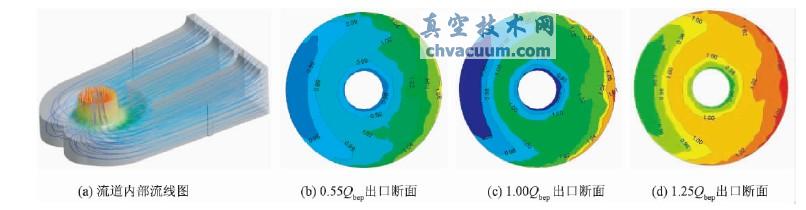

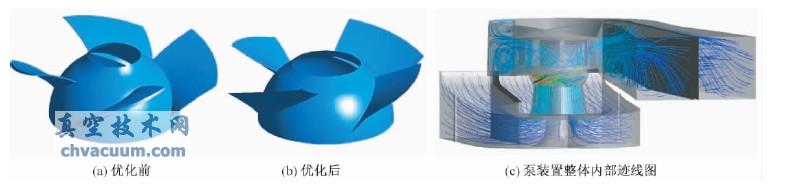

泵装置的整体水力性能不仅取决于水力性能优良的进、出水流道设计,更取决于水力模型的优劣。针对该泵站的更新改造,分别进行了泵装置部分与整体的水力性能数值计算,为模型试验工作的开展奠定基础。首先基于大型商用CFD 软件ANSYS CFX 对钟形进水流道进行独立地数值计算,获取其内部流场及出口断面的轴向流速分布,数值计算结果如图2 所示,图2(b)、(c)和(d)中出口断面轴向速度分布等值线均以各工况该断面平均流速为参考值,即vi /vau,其中vi为断面中各个节点的轴向速度,v au为断面的平均轴向速度。钟形进水流道出口断面的流速分布作为叶轮设计的初始条件之一,采用简单径向平衡流动模型和二维叶栅面元法叶片造型初步设计了混流泵转轮,又因泵站的最低扬程与最高扬程间差4.5m,平均扬程为4.6m,针对该泵站的特点,基于iSIGHT 优化设计软件采用多目标约束函数对初步设计的转轮进行优化,最初设计的转轮如图3(a)所示、最终优化后的转轮如图3(b)所示。最后对泵装置进行全流道的三维湍流数值计算,获得其内部流场,如图3(c)所示。立式蜗壳混流泵装置进水流道内部流态良好,无漩涡、回流出现,但双螺旋蜗壳压水室内流态较差,水力损失较大直接影响了泵装置的水力性能。在数值计算分析的基础上,对泵装置进行模型试验研究。

图2 钟形进水流道的数值计算

图3 转轮优化对比及泵装置内部迹线图

结论

针对泵站的更新改造,提出了一套泵站更新改造的方法,并给出了分析流程图,对类似泵站的更新改造具有借鉴意义。在泵装置模型试验前,采用CFD 技术和iSIGHT 的优化平台进行泵装置和转轮的前期预研工作是必要的。采用初步优化后转轮的泵装置在叶片安放角-1.3°,设计扬程工况时泵装置效率相比原泵装置提高了4%,达到了预期目标,在满足叶轮中心淹没深度的条件下,可满足泵站实际运行的需要。在叶片安放角0°时,进水流道“ω”后壁和叶轮进口处的压力脉动统计值与扬程的比值,如最大值、最小值和平均值均随扬程的增加而减小,区间和标准差的变化范围均很小,进水流道“ω”后壁处的主频为2 倍的转频,叶轮进口处的主频与叶轮的转频相同,叶轮进口侧水力脉动幅值小于进水流道“ω”后壁处。蜗壳压水室的脉动变幅较大,压力脉动各统计参数均未呈现出规律性,各工况中的脉动波形未呈现出有规律的周期性,也表明了蜗壳压水室内的流态紊乱,大流量工况时紊动大于最优工况。在工作扬程范围内,该泵站的最大飞逸转速为82.51r/min,为额定转速的1.1 倍,考虑到叶轮直径为5.7 m,需做好防止飞逸发生的工程措施。