叶片厚度对混流泵性能的影响研究

采用高质量结构化网格离散混流泵计算域,基于雷诺时均(RANS)方程和剪切应力输运(SST)湍流模型对混流泵内流场进行数值模拟。采用多种定性和定量指标对不同叶轮叶片厚度时混流泵的扬程、功率和效率特性及叶轮进、出口的流场流动情况进行对比分析。结果表明:在相同流量下,随叶轮叶片厚度减薄,泵的扬程和功率增加,且最高效率点向大流量工况偏移,最高效率略有升高;叶轮叶片厚度减薄提高了流场流动均匀度,改善了叶片表面压力分布情况,使空化性能得以改善。

研究叶轮的结构参数对泵类机械水力性能的影响具有明显的工程指导意义。戴辰辰和韩小林进行了叶顶间隙对轴流泵端壁间流动及性能影响的数值模拟;丁思云和邓德力进行了叶片数对离心泵内部流场影响的研究;Bonaiuti分析了叶片负载分布、叶片导边扭曲程度和叶片出口轮毂直径等因素对混流泵水力效率和空化性能的影响。朱云耕和谈明高分别进行了壁面粗糙度对轴流泵性能影响的数值研究。叶片厚度对泵的扬程、效率、汽蚀性能都有显著的影响,这种影响一般是非线性的。从综合性能最优的角度来看,存在着既满足结构强度性能又满足水动力性能的最佳叶片厚度。而目前在叶片厚度对混流泵性能影响上还缺乏必要的研究。

近年来,将计算流体力学(CFD)技术融入到泵类机械的研发、性能分析和优化设计过程已成为一个活跃的领域。本文建立了混流泵数值模型,采用分块结构化网格离散,基于RANS 方程和SST 湍流模型对混流泵内流场进行数值模拟,根据计算结果分析了混流泵的扬程、功率、效率和汽蚀性能随叶片厚度的变化规律。文中结论可为提高混流泵的水力设计水平和结构设计水平提供依据,达到节约能量和保证运行稳定性的目的。

1、CFD 基本方程

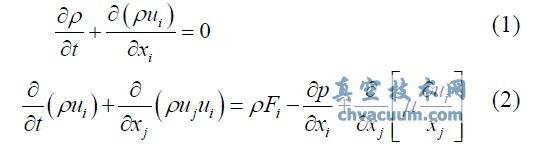

基于RANS 方程描述混流泵内不可压流体的三维定常流动,连续方程和动量方程分别为:

式中:ρ是水的密度,ui、uj是时均速度分量,Fi是体积力,p是压力,μ是湍动粘度。

选用SST湍流模型封闭RANS方程。该模型在近壁面区调用k-ω模型模拟,收敛性好;在湍流充分发展区调用k-ε模型模拟,计算效率高。SST模型的湍动能方程和湍流耗散率方程分别为:

式中:σk3、β*、σω3、α3、β3、σω2 和F1 是由理论推导和试验得到的常系数。

2、混流泵性能计算

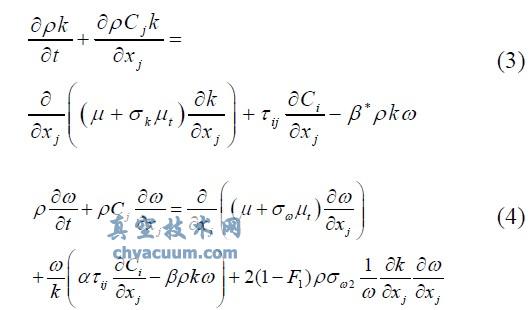

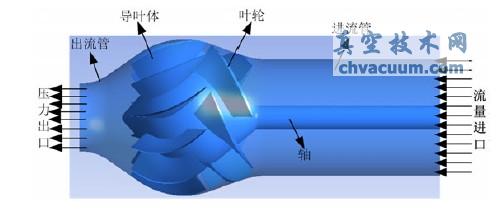

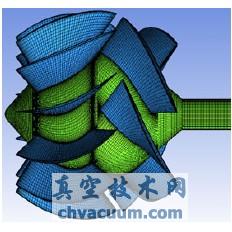

计算域包括进流管、叶轮、导叶体和出流管,各部件单独建模,中间通过交界面连接,如图1。各部件均采用六面体结构化网格进行离散,如图2。考虑到叶栅通道的周期性,叶轮和导叶体网格只针对单通道进行,分别采用J 型和H 型拓扑结构。叶片周围采用O 型网格,叶顶间隙采用独立的H 型网格。建立几种不同网格密度方案,考察了混流泵数值模拟精度对网格数量的依赖性,综合权衡计算耗时和计算精度指标,最终确定出合理的网格方案为:进流管22.4 万、叶轮65.6 万、导叶52.3 万、出流管14.8 万,总共155.1 万。计算得到所有壁面y+小于60,满足湍流模型的要求。

图 1 数值计算域和边界条件

图 2 混流泵网格划分

采用基于有限元的有限体积法离散控制方程,利用效率较高、稳定性较好的全隐式耦合求解技术进行求解。叶轮内的流场采用旋转坐标系计算,进流管、导叶和出流管采用固定坐标系计算;旋转域与静止域之间采用多参考系模型(MFR)处理,即对交界面上的物理量进行周向平均后相互传递。边界条件设置为:进口采用均匀的速度进口边界条件;出口采用自由出流边界条件;叶轮的轮毂和叶片设为相对静止无滑移壁面,其它壁面设为绝对静止无滑移壁面。

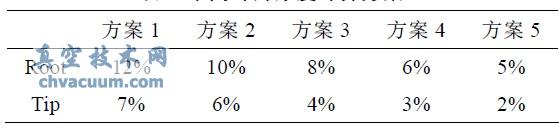

建立了 5 种不同叶片厚度的混流泵模型,如表1,表中数值分别为叶根流面和叶缘流面的最大厚度占相应流面弦长的比例。除叶轮叶片厚度不同外,其它各部件结构完全相同。

表 1 不同叶片厚度计算方案

3、计算结果分析

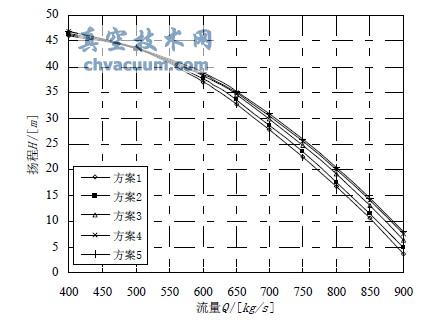

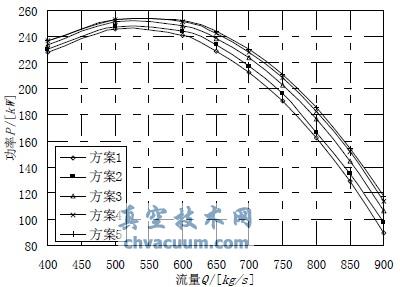

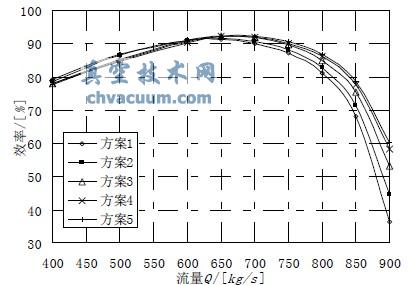

3.1、外特性分析

图3~图5 分别是不同叶片厚度时混流泵的扬程、功率和效率曲线。分析可得:叶片变薄,相同流量下的扬程增加,功率也增加。这是因为叶片减薄,则叶片排挤系数变小,过流面积增大,在相同流量下,轴向流速减小,水流的液流角变小,相当于水流冲角变大。叶片厚度减薄,最高效率值有所提高,并且高效区往大流量工况偏移。

图 3 扬程-流量曲线

图 4 功率-流量曲线

图 5 效率-流量曲线

3.2、流场速度分布分析

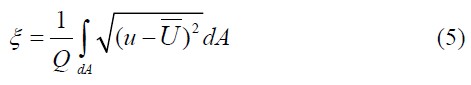

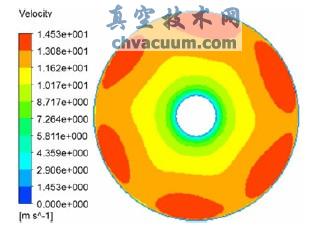

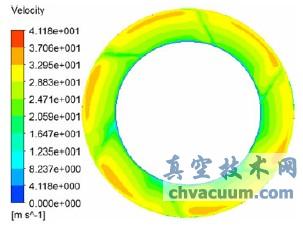

图6 和图7 是方案1 在设计流量Q=600 kg/s时叶轮进口和叶轮出口截面的速度分布云图。为定量直观的分析叶片厚度对流场速度分布影响,引入速度不均匀度系数ξ:

图 6 叶轮进口速度分布

图 7 叶轮出口速度分布

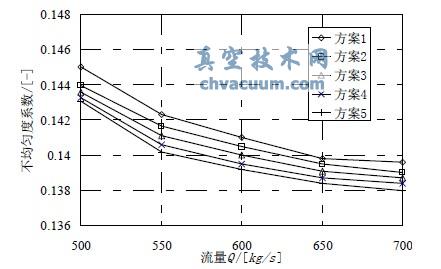

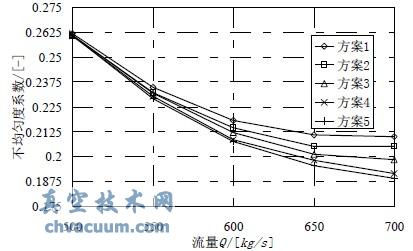

式中:Q 为流动截面体积流量,u 为截面上各单元dA 上的速度,U 为截面的平均速度。ξ越大,所对应截面的速度场就越不均匀;ξ 越小,所对应截面的速度场就越均匀。由图8 和图9 得出:流量越大,叶轮进口和出口的流场越均匀;叶片越薄,叶轮进口和出口的流场越均匀,这有利于提高泵的抗汽蚀性能;叶片厚度对大流量工况叶轮出口流场影响较明显。

图 8 叶轮进口不均匀度系数

3.3、叶片压力分布分析

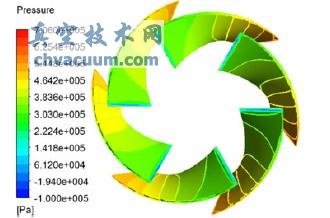

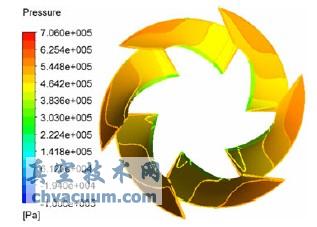

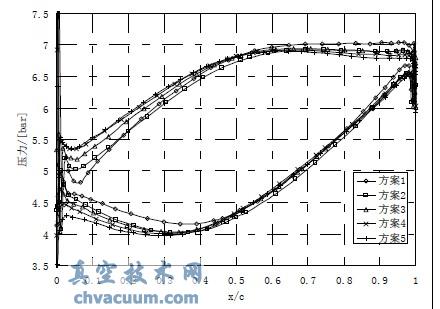

图10、图11 分别是方案1 在设计流量时叶轮叶片吸力面和压力面的压力分布云图。图12 所示是叶片中间叶高位置压力随各剖面弦线的分布。定义叶高总跨度为1,轮毂处为0,外壳处为1;横坐标x/c 表示某位置距导边距离x 与弦长c 的比值,0 表示导边处,1 表示随边处。分析可得:叶片变薄后,压力面上近导边区域压力增加,吸力面上近导边近区域压力减小,压差增大使叶轮扬程增加;压力面上近随边区域压力略有减小,吸力面上近随边区域压力变化不大。

图 9 叶轮出口不均匀度系数

图 10 叶片吸力面压力分布

图 11 叶片压力面压力分布

图 12 叶轮叶片压力分布

4、结论

本文基于RANS 方程和SST 湍流模型对不同叶片厚度的混流泵内流场进行了数值模拟,得出以下结论:

(1) 在相同流量下,随着叶轮叶片厚度减薄,泵扬程和功率都增大,高效点向大流量工况偏移,且最高效率值有所增大。

(2) 叶片厚度对大流量工况的宏观水力性能影响较大,对小流量工况性能影响不明显。

(3) 叶片厚度减薄,有效的改善了叶轮进口和叶轮出口流场流动均匀度,有利于提高泵抗汽蚀性能。叶片厚度对小流量工况流场分布影响不大,对大流量工况流场分布影响较大。

(4) 设计混流泵叶轮时,既要保证混流泵的宏观水力性能,还要充分考虑叶片厚度对泵结构强度的影响。通过水力性能和强度性能的

综合分析,合理选取混流泵的叶片厚度,达到节约能量和保证稳定运行的双重目标。