大型氦制冷低温真空系统主要结构设计

大型氦制冷低温真空系统的主要技术性能基本上可以由系统抽速、系统降温时间和抽气面积三项指标来表达。氦制冷系统的制冷功率对大型氦制冷低温真空系统的主要技术性能的影响也是很大的。除此以外,低温真空系统的材料、结构参数、表面性能、管路流动和传热性能等因素, 对大型低温真空系统主要性能都有程度不同的影响。在实际进行大型低温真空系统的设计时, 要求在给定氦制冷功率等其它条件下, 大型真空系统应具有最大的抽速、最短的降温时间等。用现代优化设计语言来表述, 此工程优化设计问题为

在解决这个真空系统优化设计问题时, 遇到了复杂的真空抽气理论和传热理论等问题。例如涉及到对抽速的计算时, 就要求解复杂的大型真空系统分子流状态下的分子运动微分方程组。众所周知, 这样的方程组的求解, 本身就是一个复杂问题。当真空容器系统结构复杂时, 其求解难度更大。因此若采用常用的最优设计计算方法进行实际设计时,计算往往进行不下去。为此国内外对这样的优化设计问题,

转而以采用蒙特卡洛计算方法为主, 集中解决大型氦低温真空系统的部分参数的最佳化设计问题, 以满足工程建设的需要。这种采用蒙特卡洛计算方法进行最佳化设计的方法, 在大型空间环境试验设备的大型氦制冷低温真空系统设计、加速器高真空系统设计和其它高真空系统的设计中得到了应用, 取得了一定效果。但是过去在大型空间环境试验设备的大型氦制冷低温真空系统设计方面所作的工作, 由于在计算方法和计算模型等方面都存在一些缺陷, 无法直接用于实际设计, 因而这种优化设计理论的应用受到限制。在对大型空间环境试验设备的大型氦制冷低温真空系统设计研究中注意到了这些问题, 给我国新一代大型氦制冷低温真空系统的设计, 提出了新的设计方法, 取得了较好的效果。 在真空系统主要结构设计中, 应主要考虑使设计满足三项要求:

① 应使真空系统便于加工制造;

② 应使真空系统具有较大的抽速, 同时有少的热负荷;

③ 真空系统的材料热容应最小, 满足降温时间最短的要求。

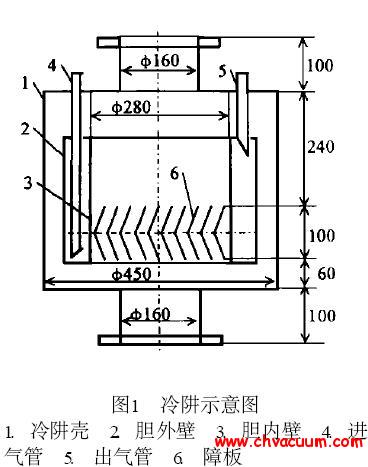

在国内外大型低温真空系统的设计中采用过多种结构形式, 其中较为常见的结构形式如图1 所示。

图1 国内外大型低温真空系统常用结构示意图

经实践证明有些结构并不合理。主要的原因是没有很好地处理解决在具有较大抽速的同时, 又要有较小的热负荷和材料热容这样的相互制约的要求, 即没有达到优化设计目的。特别是在以前的大型低温真空系统的设计中, 较多地注意到前两项要求,而忽略了第三项要求。结果使工作温度低于20K 的低温板的热容较大, 使总体热负荷较大。为了能够使低温板温度及时降至20K以下, 就需要外部氦制冷回路提供较大的有效制冷功率。根据计算, 在消耗的总的制冷功率中, 约60%~70%是用于低温板本身的降温过程的。当外部氦制冷回路提供不了所需的有效制冷功率时, 将导致低温板降不到所需工作温度的情况出现, 使低温泵无法发挥作用, 导致设计失败。在国内外大型氦制冷低温真空系统设计失败的原因中, 主要就是氦制冷功率不够和氦制冷工质泄漏两个原因。而导致氦制冷功率不够的主要原因就是低温板材料和结构的选择不当, 使低温板的热容较大, 氦制冷流程提供的制冷功率无法及时带走热负荷。在我们实际设计中, 选用了图1(1)的斜板式结构和纯铝材料,可以较好地解决这个问题。

其它相关文章: