不锈钢表面处理:酸洗、钝化与抛光(2)

1.4、降活

当用含盐酸的溶液酸洗后,氯离子被不锈钢表面吸附,尤其是夹杂、发纹等缺陷处,即使用蒸馏水洗也难洗净。氯离子使不锈钢易受腐蚀,难以钝化,所以必须除去氯离子,这个过程称降活处理。可以用热的蒸馏水清洗2~3次,再用热的20%~50%硫酸钠溶液浸洗。即使作了这些处理,效果往往还是不太理想,所以,对耐蚀性要求高的不锈钢制品,尽量不用含盐酸的溶液酸洗。

1.5、除氢

抗拉强度大于100kg/mm2 的不锈钢,酸洗后应在空气循环炉内于180~200℃进行除氢处理2~3h,防止氢脆。

2、钝化

钝化是用一定的溶液对不锈钢表面进行处理,使不锈钢表面形成耐腐蚀的钝化膜,溶解表面铁等金属杂质,以提高耐腐蚀性。不锈钢经过酸洗后,应按下述工艺进行钝化处理。

(1) 硝酸300~500g/L ,室温下30~60min。

(2) 硝酸300~500g/L ,重铬酸钠20~30g/L ,室温下30~60min。

为避免不锈钢表面有残留的钝化液,造成以后的腐蚀,钝化后应在30~50g/L的碳酸钠溶液中于室温下中和处理1min。

3、抛光

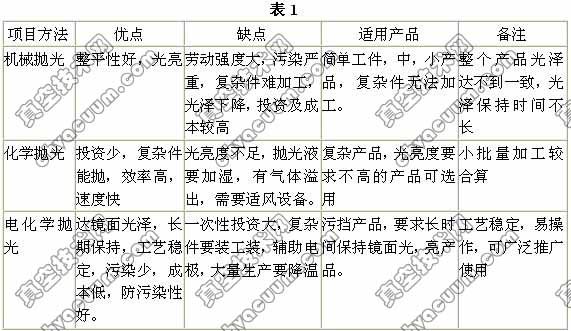

常用的抛光有机械抛光、化学抛光、电化学抛光3种。

3.1、机械抛光

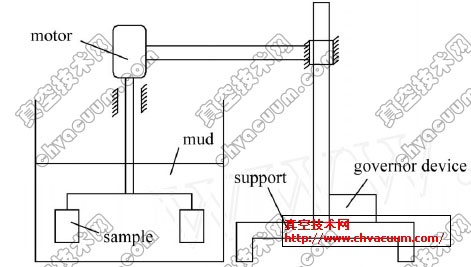

机械抛光是指用抛光轮、抛光带等进行抛光和成批光饰。成批光饰是借助抛光剂中的磨料对零件表面的抛磨作用,使表面平滑,达到抛光作用。抛光后可以获得0.4μm 以下表面粗糙度的镜面光亮。

形状简单的零件可以用硬抛光轮或抛光带,形状复杂的零件用软抛光轮抛光。批量大的小零件用成批光饰法。成批光饰又有滚筒滚光、振动机振动光饰、离心机离心光饰和旋转光饰等方法。机械抛光对表面磨削量很小。难以抛光粗糙表面。这时需要预先进行磨光,用磨光轮、磨光带沾磨光膏进行磨削,分粗磨、中磨和精磨。精磨后表面粗糙度可以达到0.4μm。

为了达到一些其他要求,如去氧化皮、去毛刺、去焊渣、消光等目的,有时也进行喷砂、喷丸和用钢丝轮刷光等表面处理,用不锈钢丝轮抛光的表面可以较好地避免铁污染。

3.2、化学抛光

化学抛光是把零件浸入适当的溶液中,因溶液对表面凸出部位比凹下部位溶解快,从而使表面整平,达到抛光目的。一般来说,化学抛光的抛光能力较差,只能少量提高光亮度。但比机械抛光省力、省时,且能够对小型零件的内表面进行抛光。近来也有报道采用加入光亮剂的办法可使1828 型奥氏体不锈钢表面抛至镜面光亮。化学抛光工艺见表2 ,但要注意以下几点。

表2 化学抛光工艺

(1) 配方2的抛光速度快,光洁度较低,宜用于预抛光。

(2) 化学抛光后产生活性表面,必须对工件进行钝化处理,以保证耐蚀性。

(3) 对于血管支架、螺钉等大批量小型零件,应采取机械搅拌使抛光均匀。

(4) 对不锈钢复合板等产品的大面积表面进行抛光处理时,尤其要注意使被抛光面保持湿润,且应于抛光后进行充分水洗,以防表面亮度不均匀。

3.3、电化学抛光

电化学抛光能提高零件反光性能;提高耐腐蚀性;降低机加工件表面硬度;并因降低表面粗糙度而降低摩擦系数。电化学抛光也可用来除去零件毛刺等。与机械抛光相比,电化学抛光有如下特点。

(1) 机械抛光会产生表面硬化层及磨料夹杂降低不锈钢的耐腐蚀性,而电化学抛光产生钝化表面,增加不锈钢的耐腐蚀性。

(2) 电化学抛光对基材有一定要求,如金相组织不均匀时会产生不均匀的抛光表面,深的划伤不能被抛光平整。而机械抛光对基材的要求低得多。

(3) 对形状复杂零件、线材、薄板和细小零件,用电化学抛光比机械抛光容易得多。

(4) 电化学抛光比机械抛光生产效率高,但大型工件不能放入抛光槽中,并需要特别大的电流,难以电化学抛光,其工艺见表3 。

表3 不锈钢电化学抛光工艺

(5) 电化学抛光工件表面电流密度必须均匀,必要时需用象形阴极,否则表面亮度不均匀。

(6) 电化学抛光时电流比较大,夹具与工件需有足够大的接触面积并接触良好,否则局部过热会烧毁工件。

(7) 某些用于奥氏体不锈钢的抛光工艺不能用来抛光马氏体不锈钢,容易产生腐蚀。

4、结束语

不锈钢酸洗配方虽然不少,但使用时一定要小心谨慎。对于不同的不锈钢制品要选用各自合适的配方,必要时应在酸洗前进行小样试验,效果好再投产。这样才能保证酸洗质量,避免发生点蚀等缺陷。有耐腐蚀性要求的不锈钢,酸洗后必须仔细钝化、中和,以确保质量。不锈钢机械抛光后,应酸洗、钝化,除去表面杂质,才能保证表面不变色,不产生花纹。化学抛光产生活性表面,也应进行钝化处理。电化学抛光时,工件表面发生氧化,不锈钢为钝化状态,不必再钝化处理。抛光时,要根据对表面质量的要求和现有设备、工装条件,选择合适的抛光方法。