医用316L不锈钢表面改性的研究现状

国内外学者对医用316L不锈钢的表面改性技术进行了大量研究,常用方法包括以下几种。

1、机械处理

机械处理是指利用研磨和抛光等方法,去除基体表面钝化层或污染层,获得具有一定清洁度和粗糙度的表面,提高基体机械性能的方法。机械研磨常用方法主要包括喷丸、喷砂和球磨等。有研究表明,机械研磨不仅可以提高医用316L不锈钢的机械性能还可以提高其生物活性。在表面改性的研究过程中,机械处理常用于表面改性的预处理。石继红等利用表面机械研磨处理(SMAT)预先对316L不锈钢进行表面纳米化处理,后又进行退火处理,获得了硬度较高、耐腐蚀性较强的表面层。FelipeCemin等在不同的预处理(球磨和气体溅射)条件下,对奥氏体不锈钢的氮化影响进行了研究,结果表明,机械研磨使晶体结构由奥氏体变为马氏体,气体溅射研磨产生了更优的平面(更紧凑的奥氏体结构),经过气体溅射预处理获得的氮化层厚度和硬度均得到一定程度增加,而经过球磨处理后得到的氮化层硬度虽有增加,却因为预处理过程中氧化层的出现阻碍了氮化层厚度的增加。

2、离子注入与离子束辅助沉积法

离子注入是将所需元素电离,通过电场加速后打入基体表面,从而提高材料硬度及耐磨性的技术。离子注入技术不受传统合金化规则限制,可控性较好,但注入层较薄,绕镀性较差,设备成本较高。离子束辅助沉积IBAD是将离子的增强与溅射作用与气相沉积相结合的复合表面处理技术。IBAD可在低温条件下制备高温相、亚稳相和非晶态合金等新型功能薄膜。

Lei等利用等离子体源离子注入技术对医用1Cr18Ni9Ti和AISI316L不锈钢进行表面氮化处理,分别得到了厚度约为13um,氮浓度高达32%的单一高氮面心立方酌N相改性层。在温度37益,PH值分别为7.2和5.5的林格溶液中进行电化学极化实验时,未检测到不锈钢酌N相的点腐蚀。经氮化处理的不锈钢的点蚀电位变高,分为500mv和600mv,耐腐蚀性能得到提高。为了提高316L不锈钢在生物环境中的耐腐蚀性及杀菌性能,K.Meinert等分别利用离子束混合技术(IBM)和IBAD在其表面沉积贵金属和陶瓷层,由开路电位测试OPC可知,随着Al2O3层厚度的增加,不锈钢基体在人体细胞外液的耐腐蚀性能增强,在贵金属(Au、Ag、Cu、Zn)与陶瓷的复合层中,Ag层的腐蚀速率最小,其它金属电偶腐蚀速率均较高,Al2O3/Ag层使316L不锈钢具有了良好的耐腐蚀性及杀菌性,为了达到耐腐蚀及杀菌目的,Al2O3和Ag层厚度至少为1um和50nm。

3、离子镀

离子镀是指利用真空条件下由形成的离子通过电场作用在基片上沉积表面层的技术。常见方法主要包括蒸发离子镀和溅射离子镀。刘成龙等利用电弧离子镀在316L不锈钢表面制备了耐腐蚀性较高的Ti/TiN层,样本的凝血时间增加,血小板在样本表面的粘附作用受到限制,生物相容性得到提高。麻西群等利用电弧离子镀在316L医用不锈钢血管支架表面制备低粗糙度高密度的Fe/Pd磁性层,研究表明,经表面改性的血管支架具有良好的生物相容性,血管内皮再生得到促进,内膜增生得到抑制,降低了血管炎症的发生率。

4、溅射镀膜

溅射镀膜是指利用气体放电产生的等离子体轰击阴极靶材,使溅射出来的具有一定能量的粒子在基体表面沉积成膜的技术。溅射镀膜包括:磁控溅射、二级溅射、射频溅射、非对称交流溅射等。溅射镀膜温度较低,工件变形小,但绕镀性较差,膜层与基体结合强度较差。

J.A.Berr侏os等利用非平衡磁控溅射方法在316L不锈钢表面分别制备厚度约为3um的TiN0.55、TiN0.65和TiN0.75薄膜,并对其疲劳特性进行研究。结果表明,经过表面改性后的不锈钢疲劳寿命和疲劳极限取决于膜层中氮的含量,随着氮含量的增加,不锈钢基片在屈服强度和疲劳性能有很大的提高。丁明惠利用射频磁控溅射技术在医用316L不锈钢表面分别制备三种惰性薄膜TaxC1-x、TaCxN1-x和Ta(Ti)N,并对薄膜的力学性能、耐腐蚀性及生物相容性进行研究。结果表明,制备工艺参数对三种惰性薄膜的成分及微观结构有着明显影响,随着基体温度升高、薄膜硬度升高和基体结合力提高,在N2与Ar流量比为2/18,基体温度为200益时,TaCxN1-x薄膜硬度高达32GPa。与316L不锈钢基体相比,三种惰性薄膜的生物相容性及耐磨耐腐蚀性均有所提高,其中TaxC1-x薄膜的血液相容性能最优。

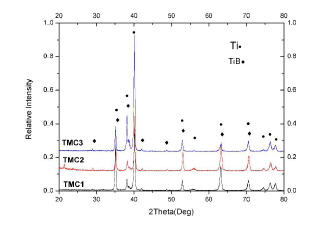

5、表面合金化

表面合金化技术是利用原子扩散改变基体表面成分和微观结构的方法。表面合金化技术是金属强化的重要手段。张星等先利用等离子体表面合金化技术在316L不锈钢表面制备Ti涂层,后又分别对涂层进行氧化和氮化处理,分别得到Ti、TiO2和TiN的改性层,通过对不同涂层进行纳米力学性能测试与分析,三种涂层均提高了不锈钢基体的硬度及耐磨性且TiN涂层的效果为最佳。王鹤峰等将等离子体表面合金化技术与真空热氧化技术相结合,先在316L不锈钢表面制备了TiNx涂层,后又通过真空炉退火氧化得到连续致密的N-TiO2涂层,结果显示,涂层中钛和氧元素的梯度分布使涂层在不锈钢基体上具有良好的附着力,N-TiO2涂层摩擦系数较低,耐磨性较好。黎桂江等利用高压直流辉光放电等离子方法对不同温度下的316L不锈钢进行氮化沉积处理,并对其微观结构和磨损性能进行研究,研究表明,随着氮化温度的升高,氮化层厚度增加,微观结构产生变化,在400益和480益时,分别形成了干滑动磨损性能良好的S相和CrN,且表面显微硬度及耐磨性得到不同程度提高,最高表面显微硬度可达1117HV0.1。

6、等离子体浸没离子注入与沉积(PIII&D)

PIII&D技术是将基体浸没在低气压、高密度的等离子体环境中,通过在基体上施加高压负脉冲获得表面涂层的方法,是一种等离子沉积和高纯离子注入的混合过程,是近年来发展迅速的一种新型表面改性技术。PIII&D技术处理温度低,基体热变形小,不存在薄膜沉积和离子注入的方向性问题,适用于复杂基体的表面改性处理。谢东等利用溶胶-凝胶法和PIII&D在316L医用不锈钢制成的心血管支架表面分别制备TiO2和Ti-O涂层,通过三点弯曲试验及电化学腐蚀试验可知,在较高的塑性变形下(延伸率4%~16%),Ti-O涂层未发生剥落脱离现象,表现出比TiO2涂层更好的机械耐用性;在模拟体液环境中,具有Ti-O涂层的不锈钢发生塑性变形后的耐腐蚀性能虽然降低,但与未经过表面改性处理的不锈钢相比,仍能满足临床应用的需求。

7、化学气相沉积(CVD)

CVD是指利用气体与基体表面的化学作用生成所需金属或化合物薄膜的技术。与物理气相沉积(PVD)相比,CVD成膜平滑均匀,工艺绕镀性良好,膜层与基体结合强度高,但沉积温度较高,一般为900~1200益,易造成工件变形失效,故低温CVD成膜技术成为现今主要研究方向。常见CVD技术包括:等离子体增强化学气相沉积(PECVD)、低压化学气相沉积(LCVD)、热丝化学气相沉积(HF-CVD)等。

M.Azzi等利用PECVD系统沉积DLC薄膜时,分别利用N2和SiH4在316L不锈钢表面预先制备氮化层和a-SiNx:H层作为过渡层,厚度分别为1um和350nm,通过摩擦腐蚀试验可知,过渡层的沉积使得DLC薄膜的耐磨损性能得到显著提高,在林格溶液中a-SiNx:H薄膜的耐腐蚀效果明显优于氮化层。

8、表面钝化法

不锈钢表面钝化层的厚度及结构对其耐腐蚀性能起着决定性作用,提高钝化层稳定性是提高不锈钢耐腐蚀性能的重要途径。刘凤等利用柠檬酸、双氧水和乙醇的混合溶液对医用316L不锈钢进行钝化处理。研究发现经钝化处理后的316L不锈钢自腐蚀电位增加电流减小,极化电阻和电荷转移电阻增大,耐腐蚀性得到提高。刘峰等用冷弧空气等离子体射流技术在316L不锈钢表面形成钝化层,对钝化层的抗点蚀性能进行研究,结果表明经钝化处理后的316L不锈钢表面氧化层的厚度和致密度得到显著提高,点蚀电位和开路电位明显升高,表面点蚀坑的数量、直径和深度减小,抗点蚀性能提高。

9、溶胶—凝胶法

溶胶—凝胶法是指将金属有机或无机化合物水解缩聚形成凝胶,再经干燥、热处理等在基材表面形成氧化物或其它化合物固体的方法。溶胶—凝胶技术最早应用于上世纪中期,但真正的使用发展是在近20年时间内。

T.Fu等将一定质量的钛酸四丁酯和二乙醇胺溶于乙醇和水溶液中,利用溶胶-凝胶技术中的浸渍方法在经过氮化处理的316L不锈钢表面制备TiO2涂层并在电炉中进行热处理。研究结果表明,在热处理的退火过程中产生结晶TiO2和Fe2O3,且随着退火温度和时间的增加,样品表面硬度增加韧性减小,涂层样本的耐腐蚀性得到很大提高。王振林将Ca(NO3)2和P2O5按摩尔比10/3进行混合,利用多次提拉法在316L不锈钢表面制备HA涂层,提高了基体的耐腐蚀性能。

10、自组装法

自组装是指分子单元经由识别、相互协调装配和多重结合,成为功能超分子材料、有序分子聚集体、分子器件或超分子器件的过程。自组装包括静态和动态自组装两种,在现阶段静态自组装应用较为广泛。计剑等利用层层自组装技术在医用316L不锈钢表面获得了稳定的聚醚酰亚胺/白蛋白生物惰性涂层,有效抵抗了血小板粘附,延长了静态凝血时间。李晓燕等利用静电自组装方法在心脏支架用316L不锈钢表面制备丝素肽/壳聚糖聚合物涂层,使经过表面改性后的材料的动态凝血时间增长,血小板粘附变形减轻,血液相容性得到提高,减少了局部炎症及血栓的生成。