孪生磁控溅射制备氮化铬涂层的研究

主要研究了孪生磁控溅射技术制备不同含氮量的CrNx涂层,以及N2流量对涂层组织、结构性能、耐腐蚀性能的影响。试验设备采用自行研制的MSP-1000复合离子镀膜机,配置了四对孪生磁控溅射靶和对称双极性脉冲中频磁控溅射电源。结果表明:增加氮流量对膜层的性质有重要的影响。如CrN晶体生长取向,随着N2流量的增加CrN择优取向由<111>转变为<200>,N2流量较低时涂层中生成有Cr2N相。在N2流量为33%和100%时的CrNx腐蚀电位分别为-0.17和-0.33V,具有较强的抗盐雾腐蚀性能。

CrN涂层作为硬质薄膜性能十分优越,在工业应用中常用来保护基体材料,如阻挡表面腐蚀、磨损以及相关的损伤。CrN通常使用物理气相沉积(PVD physical vapor deposition)方法制备,特别是其中的直流磁控溅射技术能达到很高的沉积速率,但是要求靶材料必须是导体,而且在反应气体中容易形成导电性能差或是绝缘的化合物,这种反应不能完全限制在基片上,在靶表面及其附近都有可能发生,这时沉积过程的稳定性就难以得到保证。对称双极性脉冲磁控溅射技术就克服了这个缺点,在沉积过程中不会产生中毒现象,而且能最大化减少环境污染物,两个完全相同的靶其中一个为负极,另外一个就充当阳极的作用,这时阴极产生的二次电子就会加速流向阳极并中和表面的电荷,这种工作方式的优点不仅能够消除弧光放电减少大颗粒的产生而且能够解决阳极消失的问题,因此中频磁控溅射工艺过程稳定,制备的薄膜性能优越。

氮化铬的研究主要集中在摩擦、机械性能以及掺杂等方面,但是关于耐腐蚀性能与氮氩流量比的关系还未深入研究。本文的主要目的是利用中频磁控溅射技术优势制备CrNx涂层并研究氮气流量对涂层结构、耐腐蚀等性能的影响。

1、试验方法

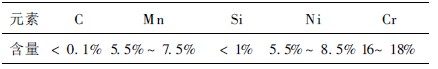

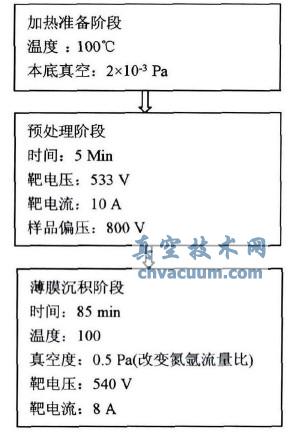

本实验所用基体材料为201不锈钢,名义成分(质量比)如表1所示。基体尺寸20mm×30mm,实验前经过丙酮、无水乙醇、去离子水分别超声清洗10min,烘干备用。实验采用自行研制的MSP-1000镀膜系统沉积CrNx涂层,铬靶纯度99.9%,氮气纯度99.95%。实验分为三个阶段如图1所示,第一阶段:加热至100℃去除真空室器壁表面吸附气体,将真空度抽至2×10-3 Pa。第二阶段,样品加-800V偏压,溅射出来的Cr离子在偏压的作用下轰击样品表面,超声清洗后仍然会有污染物残留,通过轰击可以进一步达到清洁的目的,另外一个作用就当Cr离子的能量足够高时,会出现一种注入效应。第三阶段:在沉积氮化铬薄膜时将偏压调到-300V,四组实验通入不同比例的氮氩(体积含量),分别为33%,50%,67%,100%,分别标记为1#,2#,3#,4#。

表1 201不锈钢的名义成分

图1 CrNx涂层的沉积次序

采用丹东方圆DX2700X射线衍射(XRD)仪研究CrNx涂层组织结构。日本JSM-6490VL扫描电镜(SEM)观察表面形貌,美国EDAX-Genesis型X射线能谱(XPS)仪。普林斯顿PAR2273电化学工作站以及盐雾试验箱YWX/150B测试在不同的氮气含量下生成CrNx薄膜的耐腐蚀性能。

3、结论

(1)利用中频磁控溅射技术成功制备了光滑致密的CrNx涂层。当氮气量比较低时CrNx涂层主要由CrN和Cr2N两相组成,但是当氮气流量继续增多时择优取向由CrN<111>转变为CrN<200>。

(2)不同氮气流量下制备的CrNx涂层具有不同的抗腐蚀能力。当N2流量为33%时CrNx表面致密光滑,抗盐雾腐蚀达到200h,具有最佳的耐腐蚀性能。