热处理对钼栅极材料力学性能影响研究

离子推力器的栅极是一种多孔薄壁零件,其重要功能是从放电室中引出并加速离子从而产生推力。为了增强栅极组件的工作稳定性和结构强度,尤其是对于大口径离子推力器,通常栅极需要做成球面型。而且产品最终需要通过振动和冲击测试,因此栅极材料的力学性能对产品至关重要。研究了栅极的主要材料钼,试验了在不同温度下钼栅极材料的热处理,通过金相分析和样片力学拉伸试验,得到了经过不同热处理钼片的金相、抗拉强度和延伸率等材料特性,通过总结分析得出了适合钼栅极的热处理。

引言

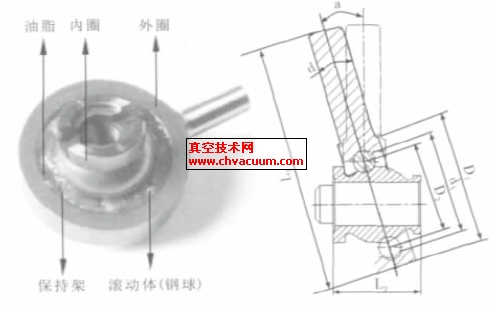

电推进是一种新型航天动力系统,具有比重高、控制精度高的特点,是提升平台能力的必要手段。离子推力器是空间电推进的一种,欧美国家已经将其应用于航天器以提高性能。其工作原理是利用电能将推进剂电离,再通过栅极组件(亦称离子光学系统)引出并加速离子产生推力,因此栅极组件的稳定性和可靠性直接影响推力器的性能。栅极是一种多孔薄壁件,在0.5 mm左右厚的板材上开成千上万个小孔,几何透明度最高可达70%。栅极材料要有优良的热稳定性,不但要耐离子的溅射腐蚀,还要能抵抗发射以及机构解锁所受到的冲击,其材料可为钼、钛或者碳,目前国内栅极大都为钼。栅极组件工作时受热膨胀,但是栅间距要保持在一定范围内。为了增强栅极组件的工作稳定性和结构强度,大口径栅极一般设计为球面型。钼栅极球面加工首先要进行预成型,然后进行热处理消除加工应力并保持最终形状。钼栅极的热处理通常选用氢气炉,热处理的关键参数是热处理温度和保温时间。

经过热处理后的钼栅极是最终产品,将作为组件装配到离子推力器上使用。作为航天产品,不但要求优良的工作稳定性,还必须通过单机的震动和冲击试验以保证产品能安全通过发射环境,因此需要材料有良好的塑性和韧性。本研究目的是要通过热处理试验找出满足工程应用的钼栅极材料特性。

1、实验及方法

试样材料均采集于0.4 mm和0.5 mm厚的栅极材料,其中拉伸试样按照GJB 951-90《贵金属及其合金板、带材拉伸试验方法》制备,而金相分析用试样则按10 mm×10 mm制备,以上试样均按不同厚度制备了等同数量。先进行了热处理试验,随后分别是拉伸试验和金相分析。其中热处理采用小型高温氢气炉,要求升温速率不大于10 ℃/min,试样最终随炉冷却。

1.1、热处理试验

为了研究热处理温度和保温时间这两个参数对钼材料的力学性能的影响,需要对其分别试验。钼的再结晶温度为900 ℃,为了解更宽泛热处理温度下钼的晶粒以及力学性能变化情况,试验设计热处理温度从800~1 500 ℃内共取了9个温度点,而保温时间分别设置了60 min、120 min 和180 min三种。每炉对应0.4 mm和0.5 mm厚拉伸试样各三片,以及0.4 mm和0.5 mm厚金相分析试样各一片。

1.2、拉伸试验及金相分析

经过热处理的试样分别进行了拉伸试验和金相分析。拉伸试验是在普通拉伸试验机上实施的,每个热处理温度和保温时间下三片试样取平均值。通过拉伸试验获取经过热处理钼片的力学性能参数,主要有拉伸强度和延伸率。金相分析则是做了0.4 mm厚试样的侧面和0.5 mm厚试样的正面。

2、结果与分析

2.1、力学性能

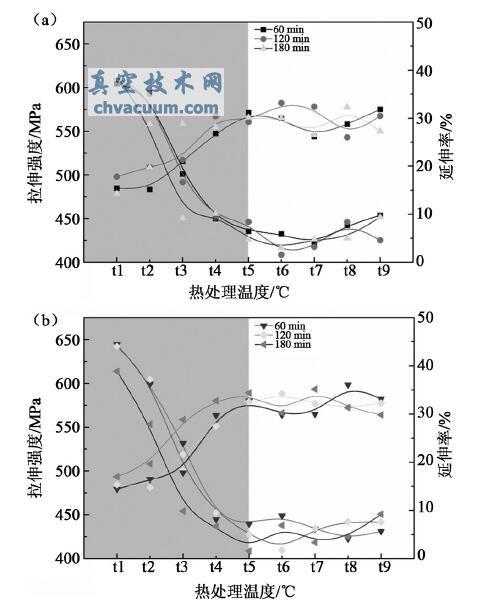

将拉伸试验数据统计列表,其中拉伸强度和延伸率数据是三个在同一热处理温度和保温时间下试样的平均值。根据统计的数据绘制了拉伸强度、延伸率与热处理温度和保温时间的关系,如图1所示。(a)为0.4 mm钼试样数据,(b)为0.5 mm钼试样数据,图中(a)、(b)试样的试验结果是一致的。发现以t5温度点为界分为两个区域,即阴影区和非阴影区。在阴影区域内拉伸强度随着热处理温度的升高急剧下降,从最高644 MPa下降到409 MPa,而延伸率显著提高,从最低14%提高至34%。在此区域内,60 min与120 min的保温时间对拉伸强度的影响区别不大,只有180 min的保温时间显著降低了拉伸强度。综合图1中的(a)和(b)图,发现保温时间越长,则延伸率越大。而过了t5温度点之后,即非阴影区域内,拉伸强度和延伸率的变化趋于平稳,拉伸强度平均在430 MPa,延伸率平均为31%。通过对比发现在t7温度点保温时间为120 min时,有着较高的拉伸强度和延伸率。

图1 拉伸强度、延伸率与热处理温度和保温时间的关系图

2.2、金相分析

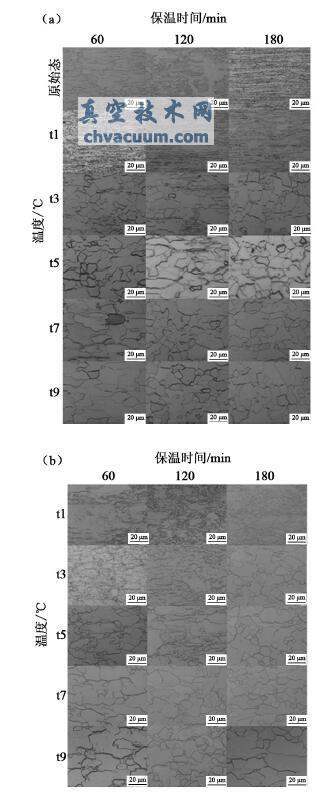

金相分析采用了GB/T6394-2002标准评级,结果采用了放大500倍后的金相,如图2所示,(a)为0.4 mm试样金相,(b)为0.5 mm试样金相,为了方便比较,在图2(a)图中最上方一行加入了原始态钼材料的两个正面和一个侧面金相。原始态钼试样的侧面金相显示了内部的纤维状细长晶粒并相互搭接交错,其正面金相则显示了一些位错以及少量的亚晶粒。从t1热处理温度点开始相互搭接交错的纤维状细长晶粒开始转变成等轴晶,保温时间的增长扩大了转变程度,这个变化随着温度的升高和保温时间增长而持续扩大。

结合图2,在t5温度点时之前的纤维状细长晶粒已完全再结晶转变为并生长为粗大的晶粒和少量细小晶粒。随后较高的温度点和保温时间对晶粒基本无影响。真空技术网(http://www.chvacuum.com/)认为这与拉伸试验的数据相符,即在t5温度点之前随着温度的升高,钼材料的拉伸强度急剧降低和延伸率变大。这正是由于随着温度的升高和保温时间的加长,发生了再结晶并逐渐生长成粗大晶粒降低了材料强度但提高了塑性。而t5温度点之后晶粒变化不大,即表现为拉伸强度和延伸率变化。

图2 不同热处理温度和保温时间下的钼金相

3、讨论

在工程应用中,材料塑性的提高往往伴随着强度的损失,塑性和强度二者的矛盾给应用带来困难,因此需要根据应用需求和特点对力学性能进行优化。塑性是材料的一个重要力学性能指标,通常用材料拉伸试验中的延伸率和断口收缩率表示。塑性表示着材料抵抗裂纹形成的能力,而韧性是材料抵抗裂纹生长的能力。对钼栅极进行热处理的目的就是为了消除加工应力保证其球面形状,并且提高其力学性能以满足抗冲击和振动要求。早期栅极的热处理工艺处理之后,拉伸强度为440 MPa左右,与现行工艺基本相当,但其延伸率为10%左右,最低为4%。并且在一次力学试验中出现栅极破裂的问题,经分析原因为栅极局部因打火脆化。如采用t7热处理温度和保温120 min的热处理工艺,钼栅极材料延伸性平均为33%,相比之前热处理工艺在保持拉伸强度相当的前提下塑性提高了2倍多,因此可以确信大幅提高了栅极的安全裕度和抗冲击能力。

4、结论

通过试验研究,掌握了热处理工艺对钼的力学性能和内部组织的影响变化规律,为选择和优化工艺参数提供依据:

(1)利用实验数据绘制了热处理后钼材料力学性能变化曲线,通过金相分析可以直观的了解每个处理工艺对内部晶粒组织结构的影响。

(2)采用t7热处理温度和120 min保温时间可提高钼栅延伸率至33%左右,提高了材料塑性以及栅极组件安全裕度。

(3)可以利用现有掌握的力学数据,通过模拟分析对栅极组件进行优化设计。