耐热阀门阀体热加工工艺分析

阐述了耐热阀门铸钢C5 阀体的开裂成因,分析了铸件的铸造缺陷、缺陷补焊和热处理操作等与阀体开裂之间的关系,提出了预防的措施。

1、概述

在石化采炼行业的538℃高温工况下,美国试验与材料学会标准ASTM A217中的耐热铸钢C5(国标ZG1Cr5Mo) 是常用的高中压耐热阀门材料。C5 钢的冶炼、热处理和铸件缺陷补焊等热加工工艺复杂,特别是铸件的缺陷补焊,须进行热焊和焊后热处理,才能确保铸件质量。这其中或由铸造缺陷集中,或由缺陷补焊不当,或由热处理工艺操作不当等原因,在高温高压下极易产生裂纹,进而造成壳体泄漏。本文针对规格为DN250mm,压力为PN40bar,材质为C5的铸钢阀体,在使用温度为380~400℃,使用压力为PN20bar工况下出现裂纹的原因进行分析,提出了预防措施。

2、阀体形貌

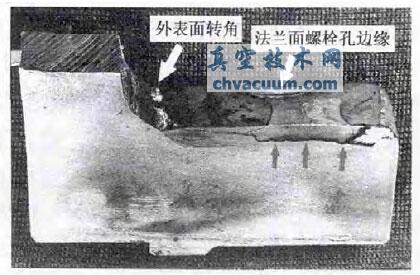

经目视检测,在阀体A法兰根部外表面有明显可见裂纹区。经射线探伤检测,在阀体B 法兰根部内部存在裂纹区。两处裂纹都发生在阀体的端法兰根部。裂纹发生部位,法兰与通径外表面相交处均为直角,未倒圆角过渡。

3、材料性能

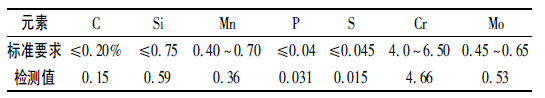

从阀体材料检测结果分析,其化学成分中元素Mn 含量稍低(表1) ,力学性能指标的屈服强度过低,抗拉强度偏低(表2) ,硬度(平均为170 HB) 、伸长率和延伸率指标均良好。如无其他内部铸造缺陷,在400℃高温的20bar 压力冲击下,铸件不至于开裂泄漏。

图1 阀体

表1 化学成分Wt%

表2 力学性能

从使用工况分析,PN4.0 MPa 的C5( ZG1Cr5Mo) 阀门在400℃高温下,最大允许工作压力为3.04MPa(30.4bar) 。而阀门实际使用压力仅为2.0 MPa,在允许使用范围内。

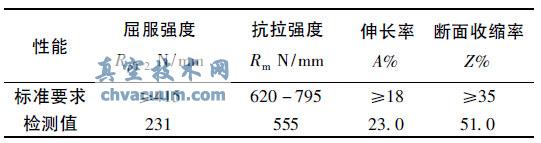

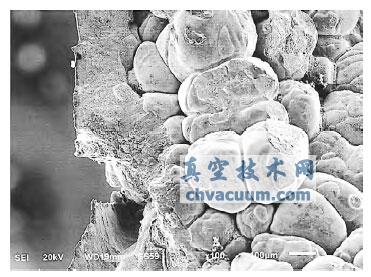

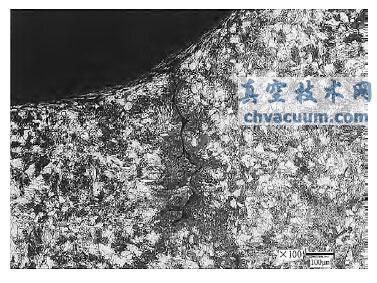

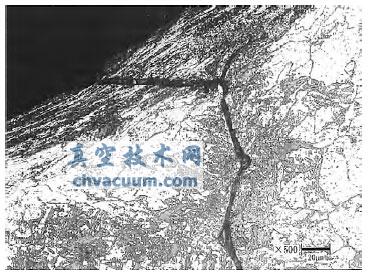

从阀体金相组织照片分析,阀体开裂剖切截面裂纹形貌显示,法兰根部转角区域裂纹成90°贯穿的疏松( 缩松下同) 孔洞非常明显( 图2 ~图4) 。

图2 近转角区域疏松形貌

图3 近转角疏松区域组织分布形貌

图4 近转角裂纹区域组织形貌

4、开裂原因分析

4.1、铸造工艺

从金相照片分析,阀体铸件A 法兰基体组织枝晶偏析发达,分布有疏松,裂纹区域疏松成片聚集,破坏了金属的连续性,使聚集处有效面积减少。疏松是铸造工艺设置不当,钢水补缩顺序凝固不良引起的,与冒口体积和位置有关。法兰根部与阀体通径相交,壁厚较其他部位厚,属于铸造热节部位,诸多因素造成了较大面积的疏松,导致在高温和压力不断冲击下产生裂纹,并由里到外贯穿法兰与通径结合部(法兰根部) ,造成介质泄漏。

4.2、热处理

C5 铸件的热处理工艺是正火+ 回火,金属显微组织是贝氏体或较细的珠光体+ 铁素体。对比开裂阀体的显微组织、硬度和力学性能,其铸件强度偏低,特别是屈服强度过低,而塑性较高,可能是回火温度偏高造成。热处理工艺操作不当,使得阀体基体的力学性能不足,铸件强度不够。由于铸件内部组织存在较发达的枝晶偏析和成片聚集的疏松,在铸件热处理(正火) 过程中组织应力和冷却应力集中,对铸件疏松区域形成应力冲击和应力集中,增加了阀体开裂的可能性。

4.3、结构

阀体端法兰两平面均为机加工成型,按规定,凡加工面与任何面垂直相交,相交处必须倒圆角处理,以减少应力。开裂阀体端法兰反平面与通径相交处均为直角,没有以圆角过渡,造成了应力集中。从开裂铸件上采集的试样经高倍分析( 图5) ,可以观察到铸件疏松区晶粒表面的结晶纹,同时还显示,疏松区边缘呈向外撕裂状,均伴有氧化现象。经分析,在压力管道中由于应力集中和铸件疏松缺陷,在高温高压冲击下,形成了从内到外的贯穿性裂纹,导致介质外漏。

图5 B 法兰径向试样开裂形貌

4.4、补焊

A 法兰裂纹在外部,目视可见。B 法兰裂纹在内部,RT 法检出。从金相照片分析,母材与焊材交界处和堆焊区均存在裂纹,裂纹是在补焊时产生的。C5 铸钢是一种贝氏体(马氏体) 耐热钢,合金成分多,各合金相变速率不一致,补焊前铸件或缺陷及周围区域须预热,如未经预热,熔敷金属与母材温差太大,在半熔化区和热影响区会出现马氏体组织,进而由焊接应力集中产生裂纹。另外,补焊后要及时回火,进行消应处理。

C5 铸件正确的焊补工艺是对铸件缺陷及周围区域进行300℃ 左右的预热,然后用R507 焊条施焊。施焊后马上进行720℃ 左右的回火处理,以减少焊接应力和热影响区、补焊区的硬度。缺陷处焊材( 熔敷金属) 的硬度必须保持与母材一致或接近。NACE MR0175 规定,熔化区、热影响区和母材的硬度差最多不超过2HRC。控制硬度消除铸件开裂的隐患,更适合于通硫化氢介质的阀门。补焊区如不进行热处理,焊补区的硬度一般会远远高于母材。NACE MR0175 标准认为,硬度是导致裂纹的敏感因素。对于C5 合金钢铸件缺陷一定要热补和及时进行焊后热处理才能确保补焊质量。

5、结语

C5 阀体法兰一侧外部开裂主要原因为铸件的热节部位存在严重的大面积疏松缺陷,这些缺陷破坏了金属基体的连续性。其次,热处理工艺不当使得基体强度不足,在压力的反复冲击下应力集中区域裂开。法兰另一侧内部裂纹主要是由于补焊时未进行预热和焊后处理,引发了裂纹。为防止裂纹产生。铸件进厂前应进行材质、尺寸、外观和壁厚等常规检查,并加强对铸件的硬度和金相组织检查,以判断铸件本身的缺陷和热处理状态是否合格。高温高压阀门硫化氢和氢氧气阀门、以及其他重要管线阀门铸件还应按ASME B16. 34 规定进行射线探伤,问题铸件应及早发现并及时处理,避免在投入使用后再出现壳体泄漏现象。有缺陷的铸件补焊必须按工艺规范操作,补焊工艺须经评定合格,补焊后须进行焊后热处理和无损探伤检测。阀门铸件在机加工时应严格按照工艺执行,凡两平面垂直相交处一定要加工出圆角,避免直角造成应力集中。