液动阀门电液控制系统的分析与研究

介绍了阀门电液控制系统的类型、功能特点、工作原理和选用方法,分析了液动阀门电液控制系统自动化智能化控制的工况条件的阀门特性要求,提出了电液控制装置的选用、使用与维护的建议。

1、概述

电液控制技术对机械设备实现智能化起到十分重要的作用。机械、电子和液压控制技术相结合,会使机械设备的控制更加灵活,方便与微型计算机或PLC 工控机等电子设备对接。真空技术网(http://www.chvacuum.com/)认为电液控制技术也影响着液动阀门产品的技术水平。

2、液压驱动方式

液动阀门的驱动方式有液压油缸直接推拉式、液压马达驱动式、齿轮齿条摆动油缸驱动式和螺线式摆动油缸驱动式。

(1) 液压油缸

将油缸置于阀门上方,阀杆与油缸活塞杆连接,活塞运动带动阀杆上下运动,实现阀门开启和关闭。液压油缸直接推拉驱动装置常用于闸阀、截止阀等阀门的驱动。

(2) 液压马达

将液压马达置于阀门上方,阀门阀杆与液压马达输出轴中的螺母啮合,液压马达旋转驱动阀杆上下运动,实现阀门的启闭。液压马达驱动装置常用于大中口径的闸阀、截止阀和节流阀等升降杆式阀门的驱动。

(3) 齿轮齿条摆动式油缸

将摆动式油缸置于阀门上方,阀门阀杆插入并固定在摆动式油缸齿轮轴孔中,油缸活塞杆运动,带动齿条及啮合在齿条上的齿轮产生旋转,实现阀门的启闭,齿轮齿条摆动式油缸驱动装置常用于大中口径蝶阀、球阀和旋塞阀等阀门的驱动。

(4) 螺线式摆动油缸

将螺线式摆动油缸置于阀门上方,将阀杆插入并固定在油缸输出轴孔中,油缸活塞中的推力通过大角度螺旋线结构使油缸行程及推力转换成摆角和转矩、活塞上下运行使输出轴产生旋转,实现阀门的启闭,螺线式摆动油缸驱动装置常用于大中口径蝶阀、球阀和旋塞阀等阀门的驱动。

3、电液控制系统

电液控制系统分为开关式控制系统、比例控制系统和伺服控制系统。

(1) 开关式控制系统

开关式控制系统的电控部分由开关和电磁铁等元器件通过继电器控制形式所组成,控制液压系统中常规电磁换向阀的通、断,以控制油缸、液压马达的前进( 正转) 、后退( 反转) 或停止。控制系统中添加压力继电器、行程开关和时间继电器等元器件可实现对液压系统的顺序控制,驱动和控制液动阀门中的油缸、液压马达完成阀门开启、停止和关闭所需的动作和时间。

(2) 比例控制系统

比例控制系统的电液比例控制核心是比例阀。比例阀是在普通液压阀基础上用比例电磁铁取代液压阀的手动调节机构和普通电磁铁。采用微电子信号给比例放大器,控制信号放大后给比例电磁铁,即电子放大器根据输入的电压信号( 大小) ,输出转换成相应的电流信号( 如1mV = 1mA) 。电流信号送入比例电磁铁,电磁铁将根据电流大小转换成位移或力,电信号的变化对应着力或位移的变化。用不断输入的电信号实现对比例液压阀的连续控制,从而实现对液压参数中压力、流量和方向的无级调节及控制。此外,还能对相应的时间过程,例如在一段时间内对执行机构( 油缸、液压马达) 中的流量变化、加速度变化、减速度的变化等进行无级调节。输入电信号方式有手调输入式、程序输入式和模拟输入式。

(3) 伺服控制系统

伺服控制系统的自动控制领域是液压伺服控制重要的组成部分,是生产设备的性能、机械化和自动化的水平不断提高的必要条件之一。液压伺服系统是利用反馈控制的基本原理将被控制对象的输出量(如位移,速度或力等) 自动、快速而准确的回输反馈到系统的输入端,并与给定值进行比较形成偏差信号,以施加产生对被控对象的控制作用,即连续不断纠正偏差,使被控制对象的输出量与反馈给定值之差保持在容许的范围之内,此时,输出功率被大幅度地放大,伺服控制系统一般按控制要求分为自动调节系统( 其输入量为常值或随时间缓慢变化,系

统的主要任务是在受到干扰时,使系统的实际输出量保持或接近于期望值) 、程序控制系统( 其输入量的变化规律是事先确定的,系统将自动地使输出量尽可能准确地按事先给定的规律变化) 和伺服系统(其输入量为任意的时间函数,系统应使输出量以一定的精度跟随输入量的变化而变化,若系统的输出量是位置或速度之类的机械量,工程中通常称伺服控制系统) 。

4、工作原理

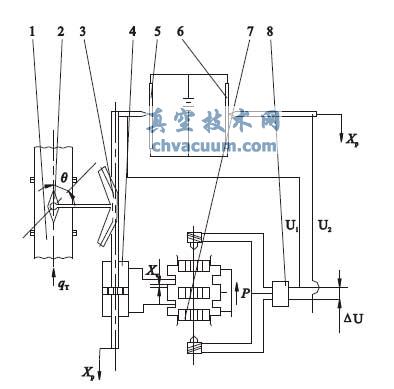

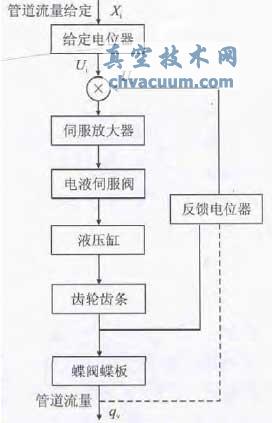

在大口径流体管道中,蝶阀蝶板的角度θ 产生变化会起到调节流量qr的作用。蝶板转动是由液压缸带动齿条和齿轮进行连续控制( 图1) 。控制系统的输入量是给定电位器的给定值xi。对应的xi有一定的电压输给放大器,放大器将电压信号转换为电流信号加到伺服阀的电磁线圈上,使伺服阀芯相应地产生一定的开口量xv。xv使液压油进入油缸上腔,推动油缸向下移动。油缸下腔的油液则经伺服阀流回油箱。油缸的向下移动,使齿条和齿轮带动蝶板产生偏转。同时,油缸活塞杆也带动流量传感电位器的触点下移xp。当xp所对应的电压与给定值xi所对应的电压相等时,两电压之差为0。这时,放大器的输出电流亦为0,伺服阀关闭,油缸带动的蝶板停在相应于管道流量为qr的位置( 图2) 。

1. 管道 2. 蝶板 3. 齿轮和齿条 4. 液压缸 5. 流量传感电位器 6. 给定电位器 7. 电液伺服阀 8. 放大器

图1 液动蝶阀控制管道流量的电液伺服系统

在液动阀门电液控制系统中常用比例控制系统或伺服控制系统对阀门流量进行精确控制,如燃油流量调节、冷却水流量调节和风门流量调节等。由于该项技术控制精度高,可靠性高、自动化程度高和电液控制系统的技术含量高,使得设备的价格也高。

5、选用

选取液控阀门适宜的电液控制系统需掌握阀门特性、工况条件及对控制系统的要求。

5.1、阀门特性

(1) 阀门的用途及工作目的。

图2 液动蝶阀伺服系统实例

(2) 功能、性能及负载特性( 恒定负载、变化负载及冲击负载) 、负载大小( 阀门操作力矩特性曲线及阀门力矩等) 、运动方式( 摆动、旋转运动、直线运动) 、运动量( 位移、速度、角度、角速度、加速度) 、惯性力、摩擦力( 静摩擦力、动摩擦力、粘性摩擦力) 、动作时间、动作特性及控制精度( 定位精度、重复精度、响应精度) 等。

(3) 阀门液压驱动装置、电液控制系统之间连接条件,安装上的限制条件等。

(4) 电源种类及参数。如电流( 交流、直流) 、电流容量、电压和稳定性( 是否有备用电源) 等。

(5) 控制操作方式( 手动、联动、自动、近距离或远距离) 和信号处理方式( 继电器、逻辑电路、PLC可编程控制器或微型计算机) 。

(6) 循环时间( 管路系统中各液动阀门的动作时间、动作顺序及相互关系) 。

5.2、使用条件

(1) 工作时间( 工作制) 。

(2) 安装使用场所( 室内、室外) 。

(3) 使用环境、环境温度、湿度( 高温、寒带、热带) 、粉尘种类和浓度( 防护、净化等) ,腐蚀性气体(所用元件的材质,表面处理喷涂等) 、易燃易爆气体( 防护措施) 、防振动要求和噪声限制。

(4) 安全性可靠性要求。

(5) 适用标准和法规。

6、建议

(1) 明确液动阀门的特性,使用条件,安全性和可靠性要求及其它特殊要求。

(2) 对电液控制设计方案进行交流完善。

(3) 对设备的布置,结构设计方案进行明确。

(4) 液控阀门是机、电、液一体化产品,每部分专业性都很强,为保证产品质量建议该产品应由电液控制系统专业设计制造商统一集成提供、产品中所采用的阀门信息应标注清晰。

(5) 出厂验收大纲中的实验方法及验收内容要明确。

(6) 供方需提供现场电液控制系统的指导安装调试服务。

(7) 培训操作维修人员。

(8) 现场双方验收确认。

(9) 备品备件的准备。

(10) 设备投入运行。

7、结语

机、电、液一体化技术在阀门上的应用是科技现代化发展的需要,可以扩大阀门的使用功能,提高管道系统及装备的的自动化及智能化水平,使系统运行更安全、更可靠。