300MW机组高压主汽调节联合阀主门漏气故障排除措施

华能井冈山电厂2#机组是20世纪90年代末生产的300MW亚临界压力汽轮发电机组,该机组已连续运行10余年。该主汽阀为卧式布置一进三出的联合工作形式,主汽门采用卧式下部进气,3个调节阀为立式下部出气。

1、故障简述

华能井冈山电厂2#机组是20世纪90年代末生产的300MW亚临界压力汽轮发电机组,该机组已连续运行10余年。该主汽阀为卧式布置一进三出的联合工作形式,主汽门采用卧式下部进气,3个调节阀为立式下部出气。

近5年,在整个运行期内主汽阀经历多次大修和检修。最近进行了大修,更换了阀座等大量零件;由于右阀阀碟与阀座接触线断线故障,多次对阀座进行研磨处理,检修处理后机组运行不久内漏故障依旧。蒸汽内漏成了疑难故障。

2、故障产生的原因及检验排查

对于高压主汽调节联合阀右阀的主汽门阀碟与阀座接触线断线问题,曾在对阀座研磨过程中对密封线进行检查,接触线为半周,而技术要求整圈连续接触无断线,并且经过多次撞线检查,每次接触线位置不一样。经分析,真空技术网(http://www.chvacuum.com/)认为问题产生的主要原因有以下几方面:

①阀座安装质量问题;

②阀碟和阀座新旧不匹配问题;

③阀杆弯曲导致阀碟非垂直接触阀座问题;

④阀壳变形导致阀座与阀盖孔轴线偏斜问题。

结合历次检修的结果,除进行例行检查外,有针对性地对阀座孔和阀盖定位孔的同轴度和垂直度进行专项检查。对产生问题的原因进行逐一排查,具体检验结果如下:

(1)阀座安装质量问题。分解主汽阀后,检查阀座接触线有两点断线,接触线整圈接触宽窄不均匀,阀座安装位置符合图纸设计要求。

(2)阀碟和阀座新旧不匹配问题。阀座与阀碟均按图纸生产不存在新旧匹配问题。阀座无变形,型线完好。

(3)阀杆弯曲导致阀碟非垂直接触阀座问题。阀杆拆解后进行圆周跳动及直线度检查。经测量,阀杆圆周跳动合格,直线度超差0.03mm。通过检测结果,阀杆弯曲不是阀碟断线的原因。因为阀杆与套筒的配合间隙能保证阀碟与阀座之间同轴度。

(4)阀壳变形导致阀座与阀盖孔轴线偏斜问题。在阀壳主阀座孔与阀盖孔定位的检查过程中,首先拆卸下阀座并清理阀座孔内氧化皮,清理阀盖定位止口孔及其平面,进行阀座孔与阀盖定位孔同轴度及垂直度的检验。由于阀体安装后为卧式,两孔水平串接布置空间相距712mm,现场没有检测设备能进行同轴度和垂直度的检测。根据现场实际情况,设计了阀孔同轴度和垂直度检测工装。

检测工装设计如图1。工装支架用Φ10mm钢筋制成,底部为三角形设计。三角形底座大小对应于阀座孔Φ462mm圆,并保证三角形顶点与内孔有1mm间隙,便于定位螺钉调整。工装放入阀座孔后调整3个定位螺钉,保证三角形底座顶点与阀座内孔之间的总间隙在0.05mm之内,见图2。利用三点成圆和三点成平面原理,三角形底面上垂直立杆。在立杆的同一截面设置3块百分表,下部百分表测量阀座内孔径向值,见图3。上部两块百分表成相互垂直布置,一块测量阀盖定位内孔径向,另一块百分表测量阀盖内孔止口垂直平面,见图4。

图1 同轴度检测工装工具

图2 工具固定及标记

测量时先调整好底部三角形定位,确实后将各个百分表归零,并在测量止口圆上做好标记便于测量记录。现场对止口圆以每90°标记一点,见图2。

图3 测量阀座内孔径向值

图4 百分表成相互垂直布置

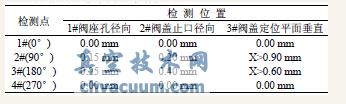

对上述数据分析发现两孔(阀座孔与阀盖止口孔)径向值在相同位置偏差最大在3#位置(相对于1#位置的180°位置),单向(表测量值)为0.15mm。对应1#位置(0°位置设定值为0mm),计算同轴度偏差为(0+0.15)/2=0.075mm;去除底面检测工装安装径向间隙0.05mm,实际同轴度偏差为0.025mm,不大于设计要求的同轴度偏差0.05mm。

对阀座孔进行测量数据如下表。

通过测量证明阀座孔与阀盖定位孔中心同轴度偏差在合格范围之内。但是从检测记录中发现阀盖止口定位平面垂直度严重超差,在2#(90°位置)和3#(180°位置)两个位置上相对于1#(0°位置)位置百分表测量相差最大处达0.90mm以上。

用刀口尺检测阀壳止口平面的平面度时,发现止口平面变形为内凹圆弧面,呈现不规则圆环状,阀盖定位孔靠近止口平面处金属挤压变形。根据此情况检测阀盖相对应的止口部分,见图5。阀盖外圆设计高度为6mm的定位凸台平面已经变形,表面呈内高外低的圆弧型,外圆实际高度为5mm左右,比设计要求值小1mm,见图6、图7。

图5 阀盖止口平面

图6 凸台高度检测

图7 平面变形检测

通过以上原因排查,可以判定主汽门断线的故障主要是阀盖止口定位平面变形导致阀壳定位平面变形,使定位平面失去定位作用。阀盖安装后,按阀盖与阀壳相对的止口定位平面最大偏差点0.90mm计算,可使阀头偏斜量达1.50mm左右,从而阀头定位呈现不定位置断线,接触线无重复。

3、故障处理措施及结果

按工艺要求,修复阀壳与阀盖定位平面和内孔,达到图纸要求值。通过撞线试验,检查阀碟与阀座整圈连续接触无断线。经多次试验,阀碟与阀座接触良好接触线位置一致,总计撞线28次。

经过这次检修后解决了阀碟与阀座接触线断线问题,并且各机构符合设计要求,达到电力检修标准要求。

4、故障原因形成分析

阀盖与阀壳相对定位设计为阀壳主汽门止口内孔和平面,要求内孔和平面相对于阀座孔的垂直度和同轴度为0.05mm。

在历次维修主汽阀的过程中,由于人工清理阀盖止口平面时用油石和砂纸手工清理氧化皮。在长期多次清理中,导致止口平面变成弧形。阀盖止口平面变形后再与阀壳配合后导致阀壳定位面变形失去定位作用。阀头在无定位情况下,随阀盖固定位置任意变换,导致阀碟与阀座接触线位置不固定,无重复性断线。

而在历次检修时,检修工人检测工作不细致,未对止口平面进行检查,在技术检测上误判故障,导致故障未排除,并且错误地更换了大量合格的零件(此阀门更换了全部除阀体及阀盖外的全部内部套)。这不仅造成较大经济损失,而且延长了电厂机组检修周期。

因此,设备检修过程中,应对设备结构中的零部件进行全面检查,避免因检修疏忽遗漏,造成不必要的损失。