液化天然气用超低温阀门的设计与研究

介绍了液化天然气装置用超低温阀门的工况特性、结构设计、制造工艺及其材料的选择与处理方法。分析了超低温阀门的密封结构、关闭力矩及相关零件的材料性能。给出了超低温阀门的低温密封试验装置系统和试验的步骤与结果。

随着天然气液化技术的快速发展,液化天然气(LNG) 的消费量目前正以每年10%的速度增长,已成为一种新兴的节能和清洁能源。LNG 的主要成分为甲烷、少量乙烷、丙烷以及其他成分,其沸点为- 162 ℃,熔点为- 182℃,燃点为650℃。LNG 的分子量小,粘度低,渗透性强,易于泄漏和扩散,在其生产、接收、运输和气化等装置中,超低温阀门对其系统的安全可靠运行具有极为重要的作用。目前,LNG 关键设备用的阀门需要通过技术攻关和研发超低温球阀、截止阀、止回阀及蝶阀等,以解决产品依赖于进口和尽快国产化的技术难题。

阀门特性

材料选择

(1) 奥氏体不锈钢

超低温阀门材料应具有足够的韧性和组织稳定性,以保证在低温下不会因相变导致变形继而影响阀门的密封性。通常情况下体心立方结构有明显的低温脆性,而面心立方结构有很好的低温韧塑性。选用面心立方结构奥氏体不锈钢304、304L、316、316L 作为阀体、阀座、阀瓣及球体等关键零部件的材料,这些材料没有低温冷脆临界温度,在低温条件下,仍能保持较高的韧塑性。在27 ~-269℃时,材料304、304L、316 随着温度的降低,其抗拉强度和屈服强度都增高。其中材料316L 的低温结构最为稳定,所以选其作为阀门关键承压部件的材料。

(2) PCTFE

PCTFE 为三氟氯乙烯( CTFE) 的聚合物,是一种热塑性树脂,其化学结构式为

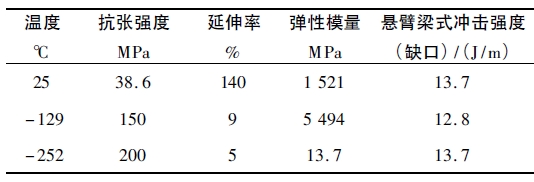

由于PCTFE 分子结构中C -Cl 键的引入,除了耐热性及化学惰性较聚四氟乙烯、四氟乙烯-六氟丙烯共聚物稍差外,硬度、刚性及其耐蠕变性均较好,渗透性及熔点和融熔粘度都较低。PCTFE 在液氦、液氧和液化天然气中不发生脆裂,不蠕变。在所有的非金属材料中,PCTFE 具有最低的水- 汽渗透率,不渗透任何气体,不助燃,是一种良好的密封聚合物。PCTFE 的耐低温性特别突出. 在一定条件下能在接近绝对零度( -273℃) 下使用( 表1)。

表1 PCTFE 低温下的力学性能

(3) 柔性石墨

柔性石墨( 又称膨胀石墨) 具有耐低温、耐腐蚀、自润滑、热膨胀率小及气液密封性能良好等特点,压缩率大于40%,回弹性大于15%,应力松弛小于5%。低温密封材料要求具备渗透系数小,热膨胀率低,低温下仍保持较好的弹性,而一般密封材料在低温条件下会产生较大的冷收缩,出现硬化变脆现象,导致密封失效。因此超低温阀门选用柔性石墨作为填料,不锈钢带膨胀石墨缠绕式垫片作为密封垫片。

深冷处理

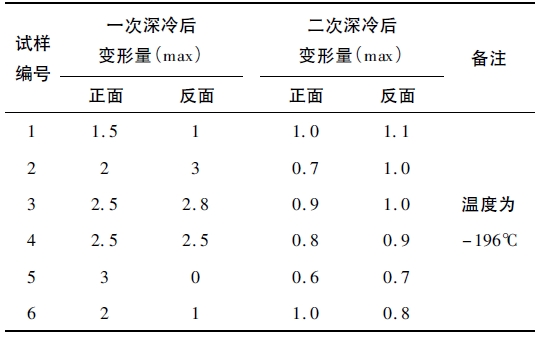

奥氏体不锈钢作为超低温球阀的关键密封副材料在常温下处于亚稳定状态。当温度降低到相变点Ms 以下时,材料中的奥氏体部分转变成马氏体,对于体心立方晶格的马氏体致密度低于面心立方晶格的奥氏体,且由于部分碳原子规则化排列占据体心立方点阵位置,使晶格沿C 轴方向增长,从而体积发生变化引起内部应力的增加,使原本经研磨后达到密封

要求的密封面产生翘曲变形,造成密封失效。为了减少阀门构件结构尺寸在低温使用过程中的改变,超低温阀门材料在精加工前应进行深冷处理。奥氏体不锈钢深冷处理尺寸改变如表2 所示,一次深冷后试样的最大变形量比较大,二次深冷后尺寸最大变形量有明显的降低。为确保马氏体的充分转变,材料精加工前至少要对材料进行两次深冷处理,尽量减少阀门在使用低温条件下尺寸的改变。奥氏体不锈钢进行深冷处理后,会有效解决材料在超低温条件下形变的问题,从而保证低温阀门密封性能。

结构设计

(1) 长颈阀盖

LNG 超低温阀门采用长颈阀盖的目的是减小外界传入装置中的热量,使填料部位远离阀体中流过的介质LNG,保证填料部位的温度在0℃以上,防止因填料函部分过冷而使处在填料函部位的阀杆以及阀盖上部的零件结霜或冻结,使填料可以正常工作。整个阀门装配体的模拟温度场如图1 所示,阀盖底部的温度在0℃以下。所以必须采用长颈阀盖结构使填料部位远离阀盖底部。

表2 深冷处理后试样变形量( μm)

随着LNG 工厂、接收站、运输船及气化站的建设与发展,超低温阀门将有更大的需求。在设计、制造LNG 超低温阀门时,需考虑材料、结构及试验等对产品的影响,通过攻关课题的进一步研究,并用试验方法对设计理论进行验证,进而确定LNG 超低温阀门的设计结构,从而提高阀门的安全性和可靠性。