工程机械多路阀阀芯表面改性强化技术

工程机械多路阀阀芯表面镀铬的重大缺陷是烧焦、针孔、麻点、凹坑,在直角棱边上呈锯齿状剥离。这些缺陷最大问题是产生毛刺和影响环保,美欧等发达国家已经禁止六价铬使用。随着工程机械对整体式多路阀的“可靠性”、“耐久性”要求的提高,迫切需要一种比镀铬更环保、更耐磨、更耐腐蚀的技术来取代阀芯传统的镀铬工艺。该文简要介绍了QPQ技术在多路阀阀芯表面改性强化上的应用。

引言

金属材料表面改性强化技术是为摩擦副服务的。工业发达国家20 年前就提出“80 年代设计的机械产品,如果不考虑摩擦学设计就没有竞争力。”最近美国军方资料指出“适应高压系统的柱塞式液压泵、马达,要求提高性能增加寿命,关键技术关是摩擦学。”工程机械整体式多路阀的阀芯与阀体配合就是一对摩擦副。用传统的镀铬工艺已不能满足目前工程机械对整体式多路阀摩擦副的可靠性、耐久性需要了。液压阀的阀芯(阀杆)为了增加耐磨性能,普遍采用镀铬工艺。但镀铬的应力最大,容易剥落、烧焦,出现针孔、毛刺等缺陷。改成金属表面改性强化工艺,耐磨性能比镀硬铬提高二倍、抗腐蚀性能比镀硬鉻提高20倍,远高于镀镍,没有后顾之忧。

1、问题描述

工程机械多路阀阀芯为了提高耐磨性能,目前一般采用表面镀铬工艺,因为镀铬的耐磨性能是渗碳淬火、碳氮共渗热处理的2倍。但镀铬产生的毛刺问题很难发现和解决,比切削毛刺危害更大。工程机械多路阀阀芯(也称阀杆)轴向、径向都有乍槽分布,而且轴向有许多缺口。这些槽子和缺口形成的直角棱边是影响镀铬烧焦的重要原因。表面镀铬烧焦、针孔、麻点引起的最大问题是产生毛刺。

我们平时只会注意钻削、车削、铣削、磨削的毛刺。镀铬只重视镀层厚度、结合力。因镀铬引起的毛刺很难发现,也很少有人研究。经分析,毛刺多的原因是电镀质量问题,表面粗看是烧焦、粗糙,镀层疏松。镀层疏松的缺陷主要体现在直角棱边上,这是镀铬的老问题。经粗磨、半精磨加工后,由于砂轮的高速运转和挤压,金属材料(毛刺)把针孔、麻点、凹坑、烧焦的缺口掩盖了。这种毛刺危害更大,如果不做去毛刺、光整加工根本不会发现。去毛刺、光整加工后,这些毛刺和夹灰的颗粒就剥离了,棱边的锯齿状缺口就暴露了。这种毛刺颗粒较大,黏连相对较牢固,往往是在液压件工作数百小时后掉落,造成卡阀故障。我司从三包件拆下来的阀芯分析,镀铬剥离的阀芯占的比例比较大。图1和图2是三包件经过自由磨具光整后暴露缺陷的阀芯。

图1 阀芯镀铬后平衡槽崩口情况

图2 阀芯镀铬后缺口棱边崩口情况

镀铬崩口的情况主要由以下情况造成的。烧焦:由于镀铬需要很高的电流密度,对阀芯的尖角及突出部分威胁很大,导致阀芯两端、头部、尖角等处容易烧焦,产生树枝状结晶、毛刺等缺陷。往往被人们忽视的引起烧焦的原因却是极间距离太近或阳极太大、太长。当阳极过长时电流在阀芯的边缘及尖角处会更大。

针孔:针孔是从镀层表面至底层覆盖层或基体金属的微小孔道,大多是氢气在阀芯镀层表面停留造成的。也可能是基体金属上的凹坑引起的,针孔产生的原因很复杂。

麻点:麻点是在电镀和加工过程中,在金属上形成的小坑,其上面虽有镀层,但该缺陷不能被镀平。镀铬缺陷形成的原因是多方面的。镀前除锈、除污、清洗、光整、预热十分重要。特别是抛光工序,把边缘棱角倒园后,清角处就不会烧焦。但一般电镀厂不具备这个条件,也没有这方面的专业人才。镀中电极大小,位置布局十分重要。电镀行业有三分技术,七分挂具的说法。以前老式的可控硅电源,镀的时间比较长,结合力致密。现在采用高频电源,镀的时间快,在边缘棱角毛刺没有去除、没有倒圆的情况下,烧焦、针孔、麻点无法避免。镀后除氢也十分重要。按照工艺规程,镀铬后必须除氢,就是加热到200~240℃,保温2~3h。24h以后,待镀膜牢固后才能搬运。

镀铬缺陷和气候条件有很大关系,特别是南方梅雨季节,是镀铬缺陷高发期。特别要做好加工、运输、保管各个环节的细节工作。稍有不慎,质量难以保证。镀铬的另一个问题是影响环保。因为六价铬对人体有害,美欧等发达国家早就禁止使用了。我国也在尝试用三价铬替代六价铬,对人体危害可以少一点,但技术还不成熟。

镀铬的耐磨性虽然是热处理的2倍,但是耐腐蚀性不是很好,我司有的同志去德国考察,看到人家发黑的不锈,我们镀铬的却生锈了。

2、金属材料表面改性强化技术

使用材料时,表面高硬度、强度、耐磨性与心部韧性、塑性之间常常存在着矛盾,二者处理不当,不是造成材料浪费,就是早期失效。使用整体材料,在许多情况下难于处理得恰当,有时甚至无法解决。而采用表面强化处理则很容易做到两者兼顾,使材料的潜力得到充分发挥。

金属材料表面改性技术是利用物理的、化学的、物理化学的以及机械的等工艺方法,使工件表面获得所要求的成分、组织和性能,以提高摩擦副质量的工程。它是20 世纪80 年代世界10 项关键技术之一,是近10~20年发展最迅速的科学技术,正在成为一门新型的独立学科。金属材料表面改性强化技术不是简单的热处理和耐蚀防腐。主要是通过材料表面改性强化技术,提高表面强度、硬度、耐磨性为主,常称为表面硬化(强化)技术。两者有联系,有交叉,又具有相对独立性。近来,许多科学技术的新成就、新技术,如气相沉积、激光技术、电子束技术等渗透到表面工程之后,拓宽了表面工程的应用范围,是液压件实现可靠性、耐久性的关键技术。

2.1、QPQ 金属材料表面改性强化技术

“QPQ”是英文“Quench-Polish-Quench”的字头缩写。原意为淬火-抛光-淬火,从专业技术上来讲,这种说法不够确切,但在国际上已经习惯地沿用至今,因此仍被广泛采用。

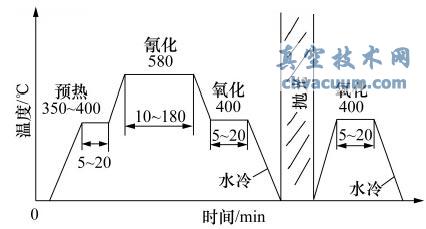

QPQ技术(见图3、图4)在国内也被称作QPQ盐浴复合处理技术,其中“复合”的含义有较为深入的内涵。在工艺上是指它是在氮化盐浴和氧化盐浴两种浴盐中处理工件,实现了渗氮工序和氧化工序的复合;渗层组织上是氮化物和氧化物的复合;性能上是耐磨性和耐蚀性的复合;技术上是热处理技术和防腐技术的复合。

最早的盐浴渗氮始于1929年,采用全氰化物的低温盐浴渗氮,也被称之为盐浴氰化,20世纪40年代在德国和前苏联大量用于处理高速钢刀具。当时这种技术除了用于结构钢的耐蚀性渗氮外,还不大适用于高速钢以外的钢种。同时新配制的氰化物盐浴必须经过几十小时的时效才能使用。

图3 QPQ 新技术的工艺曲线

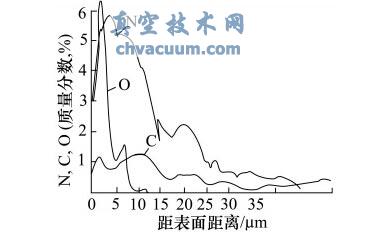

图4 QPQ 处理后渗层中N、C、O 含量分布

为了缩短时效时间,德国迪高沙公司于1954年开发了向氰化物盐浴通空气的新的渗氮法,在德国被命名为“Tenifer”即活性盐浴渗氮或盐浴软氮化(盐浴氮碳共渗)。这项技术在1959年被美国引进后,称之为“Tufftride”;1961年被日本引进后,称之为“タワトライト”。它不仅使盐浴的时效时间由几十小时缩短到几小时,还大大提高了盐浴中氰酸根[CNO-]的含量,减少了渗层的脆性,因此也被称作盐浴软氮化。新的盐浴软氮化法几乎适用于所有的钢种。于是,该技术在世界范围内得到了迅速发展,被很多发达的工业国家普遍采用。

2.2、QPQ 技术的优点

(1)大幅提高表面硬度和耐磨性,降低摩擦系数。按40CR为例,表面硬度HV700。在相同试验条件下,耐磨性比常规淬火(HRC58)高29 倍,比高频淬火(HRC61)高23 倍,比20 号钢渗碳淬火(HRC63)高14倍,比离子渗氮高2.8倍,比镀硬铬提高2倍以上,中碳

钢的疲劳强度提高40%以上。

(2)大幅提高抗腐蚀性能。对几种不同材料,不同工艺处理的样品按同样的试验条件用美国ASTMB117标准进行连续喷雾试验,试验温度35±2℃,相对湿度>95%,5%NaCL 水溶液喷雾比较相对抗锈蚀性能比1CR13不锈钢高40倍,比1CR18NI9TI 不锈钢高5倍,比镀硬铬高20倍,比镀装饰鉻(CU-CR)高35倍,比发黑高280倍。

(3)安全环保。从20世纪60年代初到20世纪70年代中期盐浴软氮化法的应用量迅速增加。到了20世纪70年代中期,由于环保方面对工业污染的限制,以氰化物为原料的盐浴软氮化法这一时期的应用量大幅度下降。为了彻底解决盐浴软氮化法的氰化物污染问题,20世纪70年代中期,德国迪高沙公司又开发了全新的无公害的盐浴渗氮技术,因此20世纪70年代中期以后盐浴渗氮法的应用量又迅速增加。

新的无公害的盐浴渗氮法以不含氰化物的原料直接配制成氰酸根含量很高的盐浴,不必采用长期时效的方法来升高氰酸根的含量。同时配制了一种能够分解有毒氰化物的氧化盐浴,用来分解工件从氮化浴盐中带出来的由氰酸根分解而产生的少量氰根[CN-],因而工件清洗水不再含有有毒的氰根,这样就实现了盐浴的原料无毒和工件的清洗水无毒,从而彻底解决了公害问题。

新的无公害盐浴渗氮法被美国引进后,得到了大量应用。美国科林公司(Kolene)是德国迪高沙公司的盐浴渗氮技术的老用户,它不仅很好地应用了新的盐浴渗氮技术,而且进行革新和改进。该公司在工件进行了盐浴渗氮和氧化以后,还对工件表面进行了光整,工件光整后再进行一次氧化处理。这样经过上述处理后,不仅工件表面赏心悦目,而且耐蚀性大幅度提高,甚至超过了镀铬、镀镍等专门的表面耐蚀技术。

2.3、QPQ 技术在工程机械多路阀阀芯表面改性强化的应用(见图5~图7)

图5 经过QPQ 处理的阀芯(该图加工照相后更换)

图6 电镜扫描下观察到的阀芯40CR 钢的渗层组织

图7 阀芯40CR 钢渗层表面氧化元素扫描

粗磨-去毛刺、光整-半精磨、精磨-QPQ渗氮强化-光整-QPQ氧化-光整。

去毛刺、光整技术、材料表面强化技术、防锈技术,这三个技术是互相关联的,具有链式作业特性。去毛刺、光整加工后,零件表面的各种缺陷都暴露出来了(裂纹、麻点等),可以进一步筛选,找出原因,是材料问题还是加工问题,作相应的对策。去毛刺、光整以后做强化,强化后再做光整。阀芯表面乌黑油亮,看了有爱不释手的感觉。加工后,表面硬化层0.3~0.4,硬度测试达到HV700。并做了耐磨试验和盐雾试验,各项指标都达到了要求。彻底消除了镀铬阀芯崩口、毛刺掉落造成的卡阀故障。

工程机械多路阀阀芯表面改性强化技术是我司在全行业首先进行实践、运用,变镀为渗,不仅提高了阀芯的疲劳强度,可以有效解决卡阀故障,对于提升整个液压件行业的可靠性、耐久性具有深远的意义。用水做介质的液压件是发展趋势,QPQ技术解决了这一难题。这种技术对不锈钢、碳钢、合金钢、铸铁、有色金属都能处理,达到提高耐磨性能,永久防锈的目标。这种工艺成本较低,设备投入不到30万元。外协加工点多的地方4~6元/公斤,低于镀铬和渗碳淬火。外协加工点少的地方6~8元/公斤(小件或大件价格另计),略高于镀铬和渗碳淬火,大大低于陶瓷喷涂,可以取代镀铬和渗碳、渗氮淬火。