基于气体传感器的阀门密封性检测方法

为了提高阀门密封性检测的准确性和精度,通过分析比较传统检测方法存在的不足,提出基于气体传感器的阀门密封性检测方法。该检测方法是以4%的氢气和96%氮气的混合气体为检测气体,利用测得的检测单元内检测气体的浓度差计算泄漏量,进而判断工件的密封性能。该方法能够消除传统方法中时间、温度以及管路容积等因素对检测的影响,提高了测试的精度和速度。

随着现代化工业生产的发展,易爆、易燃、有毒气体及液体的种类和应用范围都得到了增加。在化工、石油、染料以及其他行业中有许多危险性物质,如液化石油气、氨、氯及硫化氢、二氧化硫、二氧化氮等,如果在生产或运输过程中由于阀门等设备密封出现问题,这些物质就会泄漏出来,严重危害人们的生命安全与健康,所以阀门等密封设备的密封检测显得尤为重要。目前,国内对阀门密封性的检测一般采用气泡法、差压法、直压式检测法、质谱仪气体检测法,这些方法在检测时易受到时间、环境温度和管路容积等因素的影响,且对测试要求较高。为了提高检测的精确性,本文作者在分析比较传统方法的基础上提出了一种基于气体传感器的密封性检测方法,该方法能够有效克服传统方法的不足,实现对阀门密封性的精确检测,并且此方法还可以用于其他密封设备的检测。

1、传统检测方法分析比较

1.1、气泡检测法

气泡检测法( 原理图如图1 所示) 是各种检测方法中应用最广泛的检测方法。气泡泄漏检测是对检测工件内腔充满一定压力的空气( 或其他检测气体) ,然后把工件放入水( 或其他显示液体) 中,检测气体就会通过漏孔从检测工件内腔向大气中流动,如果泄漏量达到一定程度,漏孔处就会冒出一个个气泡,这样就可大概地估算出泄漏量和泄漏位置。气泡泄漏检测法只可以用来测试检测工件是否泄漏与泄漏的大概位置,无法定量地测量出泄漏量。

图1 气泡检测法原理图

1.2、直压式气体检测法

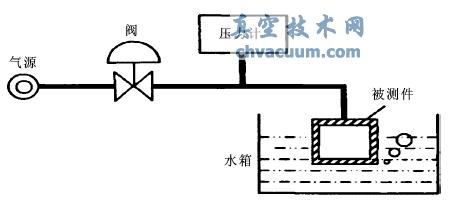

直压式气体检测法是向被测工件内腔充入一定压力的压缩空气,然后切断气源进行密封保压,在规定的检测时间内连续不断地监视测试工件内腔压力传感器的压力变化。如果被测工件有泄漏产生,其内腔的压力将会逐渐降低,如果在检测时间内压力降至设定值,即可判定被测工件的密封不合格。其原理图如图2 所示。

图2 直压式气体检测原理图

该方法在给测试工件加压时,工件容积的变化和工件内的温度变化都会影响测试结果。在生产中使用该方法不可避免受到由于测腔容积变化和温度变化而引起测试结果的变化,使得测试结果可靠性很低。

1.3、差压式气体检测法

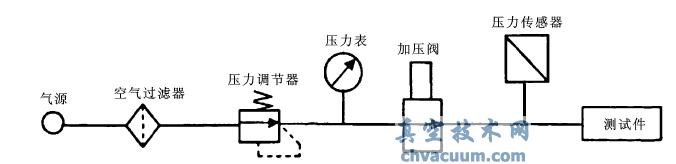

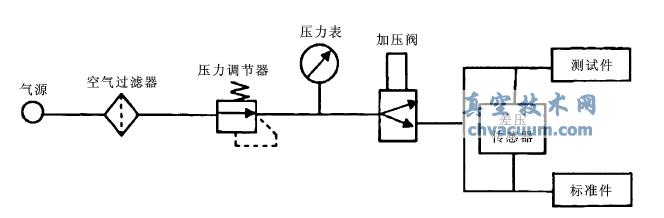

差压式气体检测法是将被测工件与标准工件构成一个检测系统,把整个系统充气加压到一定压力密封稳压后,把系统分成2 个子系统,密封保压,如果被测工件有泄漏,2 个子系统就会不平衡,会产生压力差,所以在2 个系统之间安装一个差压传感器,就能检测出被测工件的泄漏量。差压法气体检测法在检测介质方面与直接压力法一样,都是采用压缩空气作为检测介质,所以在工业生产中易于实现且成本较低。由于差压法是对被测工件和标准工件同时充气加压,一般来说被测工件若要容积变化,标准工件也会相应会有一些容积变化,这样就可以抵消一部分容积效应。其原理图如图3 所示。

图3 差压式气体检测法

差压法的实质是以差压Δp 为判定依据的,差压Δp 则是泄漏气体体积ΔV 的函数,ΔV 很小时Δp也很小。如果泄漏量很小,那么为了得到所要求的检测精度,就需要花费大量的时间,这样就不能满足实际生产快速检测的要求,在实际应用中不可行。

3、结束语

分析传统密封性检测方法存在的优缺点,在此基础上提出了基于气体传感器的气体检测法,该方法能够消除以往检测方法中温度变化和管路容积变化等因素的影响,提高了检测的准确性,并且此方法经过一定改进还可以应用到其他设备的密封性检测中,具有较广的应用范围和较高的实用性。