超( 超) 临界火电机组高排逆止阀的设计

论述了火电厂高排逆止阀的工作原理和结构特点,介绍了阀门材料选择、设计计算及型式试验等参照的标准,分析了阀门的性能。

1、概述

超( 超) 临界火电机组建设是国家火电发展的方向。高排逆止阀是机组安全和经济运行的重要设备之一。高排逆止阀安装在高压缸与再热器之间排汽管道上,真空技术网(http://www.chvacuum.com/)认为这样可以防止气流不稳定而引起再热器介质倒流进高压缸,起到保护关键设备的作用。

2、主要技术参数

公称通径:40in. ( DN1 000)

设计压力:5.81MPa

设计温度:375℃

主体材料:WCC

关闭时间:< 0. 5s

配管尺寸:1 016mm × 35mm

介质类型:蒸汽

驱动形式:气动

安装位置:高压缸排汽管道

使用寿命:30a

3、结构特点

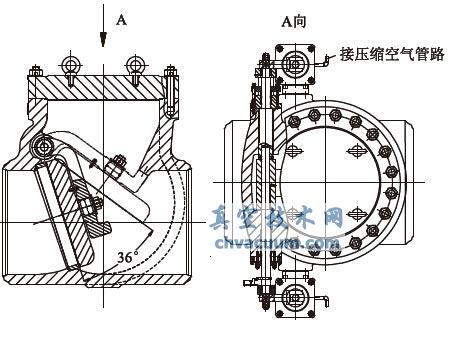

高排逆止阀主要由阀体、阀盖、摇臂、阀瓣、强开(关) 轴、强开( 关) 气缸等组成(图1) 。阀体、阀座、阀瓣采用旋启式止回阀结构,阀座密封面原来与垂直面倾斜5°,现在改变与垂直面倾斜18°,这样更有利于密封,且阀瓣开启关闭角度小,利于阀门快速关闭。阀门设计成随动关闭和强制关闭两套独立的保护机构。

图1 高排逆止阀

阀门主体部分为旋启式止回阀,但是增加的强开和强关两只气缸,使阀门具有强制开启和强制关闭的功能。当强关气缸活塞杆提起时,此阀相当于止回阀,阀瓣随介质顺流开启,逆流关闭。当系统流量小于等于105kg /s 时,压缩空气进入强开气缸推动活塞上行,阀门阀瓣强行打开。当接到紧急关闭信号时,强关气缸活塞下腔迅速排气,弹簧力瞬间释放,带动活塞杆下行,用传动柄的扭矩力使强关轴旋转,通过离合连接结构强制强开轴旋转,阀瓣关闭时间小于0.5s。

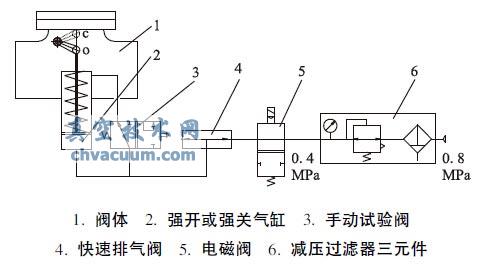

气动系统由强开或强关气缸、手动试验阀、快速排气阀、电磁阀、减压过滤器三元件等组成,双气缸中内置压缩弹簧。气缸设有手动试验阀,可以在阀门运行状态下,定期做活塞运动试验,防止活塞因长期不动作造成卡涩。气缸活塞下部设有缓冲螺母,当阀瓣落下与阀座闭合时,缓冲螺母进入气缸后盖气室压缩气体,使活塞运动速度减慢,避免阀瓣对阀座密封面的冲击(图2) 。

图2 气动原理

4、设计

阀门零件材料按ASME /ASTM /ANSI 技术规范及国家相关标准选择( 表1) 。

表1 主要零件材料

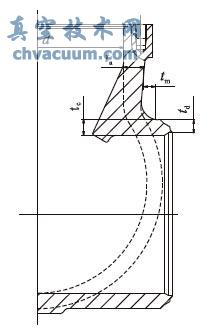

阀门的设计、制造、检验及试验执行ASMEB16.34 及JB/T 3595 标准,以满足介质压力、温度、流量、流向及密封性要求。气动阀动作灵活,无卡涩,密封可靠。阀座和阀瓣均堆焊硬质合金(Stellite),堆焊层厚度不小于3mm,密封面均有较高的硬度,使其耐磨损,耐冲刷,耐腐蚀。两密封面间存在50HB 的硬度差。阀瓣处于任何工作位置( 角度)时,都能安全稳定的工作,不会引起振动和产生噪声。阀门配置的强开和强关气缸,在小流量时具有强制开启功能。由于阀门口径较大,内径d =920mm,为保证其刚性要求,经分析计算,阀体最小壁厚tm = 64.9mm,取阀体实际壁厚t = 90mm,阀颈处最小壁厚ta = 128. 8mm,阀体端部最小壁厚tc =91mm( 图3) 。

图3 阀体颈部最小壁厚

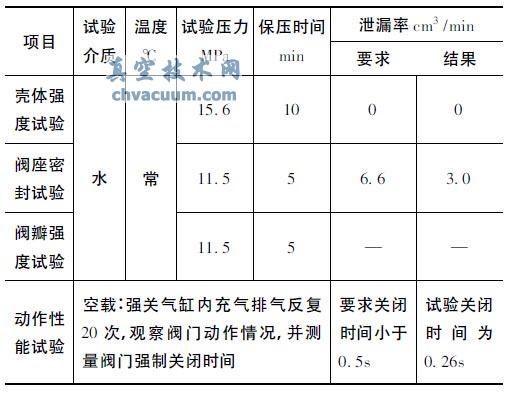

5、型式试验

阀门装配后进行壳体强度试验、阀座密封试验及动作性能试验(表2) 。试验漏率满足MSS SP -61 的要求。在动作性能试验时,为验证阀门强制关闭时间,在两个行程开关之间安装数字计时器,记录了阀瓣从最大开启位置到关闭位置所用时间为0.26s,满足技术要求。

表2 性能试验要求及结果

6、结语

高排逆止阀按ASME B16.34 及JB/T3595 标准制造与检验,阀门动作灵活,关闭迅速,密封可靠,性能稳定,满足了工况要求,已广泛使用在超( 超) 临界大型火电机组管道上。