小型电容薄膜真空规的设计

商用电容薄膜真空规存在体积大、重量重等问题,无法满足深空探测中真空测量需求,因此设计了一种小型电容薄膜真空规。设计中采用倒T 型结构固定极板和防热变形结构,防止测量过程中温度变化导致的规管部件热变形; 采用面积相同的双电极结构,消除测量过程中外界杂散电容和温度变化引起的测量信号偏差。小型电容薄膜真空规整体尺寸为Φ42 × 24 mm,重量小于200 g,真空测量下限为10-2Pa,测量不确定度预计小于5%,能适应较宽的工作温度范围,可以满足深空探测需求。

1、引言

在地球应用卫星、载人航天的基础上开展深空探测活动,是人类进一步了解宇宙、认识太阳系、探索地球生命起源与演化的必要手手段[1]。火星作为距离地球最近的类地行星,由于其独特的科学价值和技术的跨越性,成为人类开展深空探测的首选目标之一,也是近年来世界深空探测的热点。对于火星来说,无论是进行环绕探测还是着陆探测,都需要对表面及空间真空度进行测量,一般采用探测器携带真空规的方式进行。在火星探测活动中,探测器携带了大量的载荷仪器,要完成多项科研探测任务,必须考虑探测器及其搭载的载荷仪器的小型化[2]。为了满足对火星表面及不同高度上大气压力的准确探测需求[3],要求真空规在保证测量准确度的情况下,尽可能减小质量和体积,以节约探测成本。

电容薄膜真空规具有测量准确度高、线性好、测量结果与气体成分种类无关等特点,可以覆盖火星低轨道大气压力的测量范围; 但是,商用电容薄膜真空规的测量下限、重量、外形尺寸、工作温度等技术指标均不能满足深空探测的要求。

为了解决上述问题,提出了小型电容薄膜真空规的设计。其整体尺寸为Φ42 mm ×24 mm,重量小于200g,满足深空探测中对火星低轨道大压力的测量需求。

2、结构设计

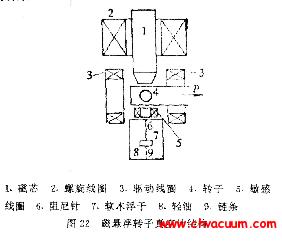

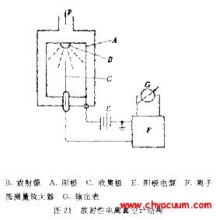

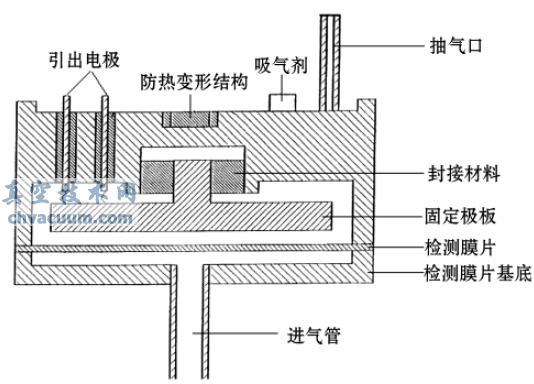

小型电容薄膜真空规由进气管及其入口挡片、检测膜片基底、检测膜片、固定极板、参考气室机架、引出电极、抽气口、吸气剂等部分成,如图1 所示。气体通过进气管引入到测量室中,由于气体压力作用使检测膜片发生形变,改变了检测膜片与固定极板之间的距离,引起二者之间电容量的改变。利用电学方法测出电容量,通过校准得到电容量与气体压力之间的关系,获得气体压力。

图1 小型电容薄膜真空规结构示意图

外界环境温度变化是影响电容薄膜真空规零点稳定性的主要原因[4]。所以,真空技术网(www.chvacuum.com)给出了小型电容薄膜真空规设计的基本原则是,以减小温度变化对电容薄膜真空规测量准确度的影响为前提,尽可能减小其重量和外形尺寸。

2.1、材料的选择

小型电容薄膜真空规在设计时需要满足以下基本条件[5] : (1) 膜片、感应电极及外壳材料等应能抵抗腐蚀气体的侵蚀; (2) 规管在洁净系统使用时不污染系统; (3) 规管各组件应具有良好的热膨胀系数的匹配,能进行高温( 400 ~ 500 ℃) 烘烤除气。根据以上条件,检测膜片选用InconelX - 750 合金材料,机架选用InconelX - 600 合金材料,避免了不同种类材料热膨胀系数不匹配对规管零点稳定性的影响。选用的镍铬合金具有良好的抗腐蚀性、抗氧化性及抗蠕变断裂强度,在室温高温均有很好的耐应力腐蚀开裂性能,在零下、室温及高温时都具有很好的机械性能。

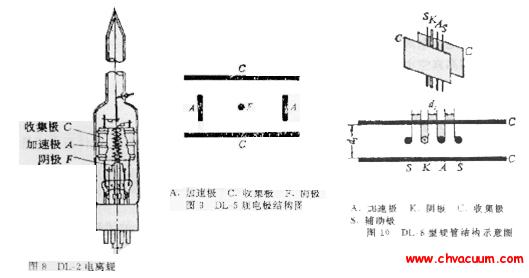

2.2、检测膜片的设计

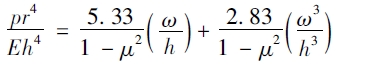

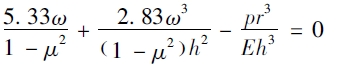

不同量程的电容薄膜真空规,其检测膜片的厚度、检测膜片与固定电极之间的标称间距均不同。由于检测膜片的变形量大于其厚度,在设计过程中利用大挠度理论进行初步估算。周边固定的圆形薄膜在大挠度情况下的一个近似解为:

式中p 为感应压强,r 为薄膜半径,E 为薄膜材料的弹性模量,h 为薄膜厚度,μ 为薄膜材料的泊松比,ω 为薄膜产生的变形量( 挠度) 。将式(1) 变换为未知量为挠度ω 的方程:

对于最大设计压强为100 Pa、最小设计压强为1 × 10-2 Pa 的电容薄膜真空规来讲,当检测膜片的直径设计为42 mm,厚度设计为0. 035 mm 时,利用式( 2) 计算可得到检测膜片产生的最大挠度为0. 13 mm,考虑冗余设计,检测膜片与固定极板之间的标称间距设计为0. 15 mm。

检测膜片基底用于焊接并支撑检测膜片,基底底部开内径为26 mm,外径为34 mm,深度为4 mm 的环形槽,以达到减轻整机重量且不影响检测膜片张力的目的。

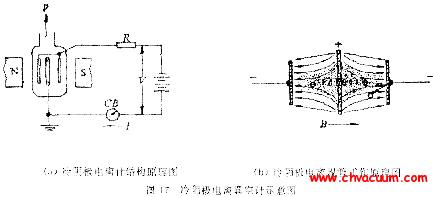

2.3、固定极板的设计

固定极板整体为倒T 型结构的陶瓷板,包括电极板和支柱两部分,固定极板通过支柱连接在参考气室机架内底面中心。为了减小制造和测量过程中,温度变化对固定极板的形变影响,电极板与支柱交界处设计有凹槽结构; 同时,采用由测量电极和参考电极组成的双电极结构,消除测量过程中外界杂散电容和温度变化引起的测量信号偏差。