复合型便携式真空计校准装置

在原有基础上研制出复合型便携式真空计校准装置。将静态比较法、静态膨胀法及动态流量法复合在一台装置上,仅采用一台满量程为1.33×105 Pa 的电容薄膜真空计作为参考标准,实现较宽的真空度校准范围。实验结果表明,装置的校准范围为105 Pa~10-5 Pa,合成标准不确定度为1.3%~2.5%。装置的外形尺寸为450 mm × 400 mm ×750 mm,总重量小于35 kg,在原有校准装置的基础上减小了重量和成本,更适用于许多应用领域中真空计的现场校准。

真空计是测量真空度的主要工具,为了保证测量结果的正确性,必须进行定期校准。随着科技发展,一些应用领域提出了现场校准真空仪器的需求。目前,国内研制的便携式真空计校准装,通常采用3 台不同量程的电容薄膜真空计(CDG)和一台磁悬浮转子真空计(SRG)作为参考标准,通过比较法实现105 Pa~10-4 Pa 范围的校准。国外美国MKS 公司生产出商品化便携式真空计校准装置,产品型号主要为PVS6E、PBTS1A、PBMS2B,采用多台CDG 作为参考标准,说明书给出的校准范围为105 Pa~10-3 Pa。磁悬浮转子真空计和电容薄膜真空计价格昂贵,而许多应用领域需要成本低、量程宽、便携式真空计校准装置。因此,作者对原有校准装置进行了优化设计,仅采用一台满量程为1.33×105 Pa 的CDG 作为参考标准,将静态比较法、静态膨胀法及动态流量法复合在一台装置上,实现了105 Pa~10-5 Pa 的校准范围,能够满足大多数真空计现场校准的需求。

1、校准装置

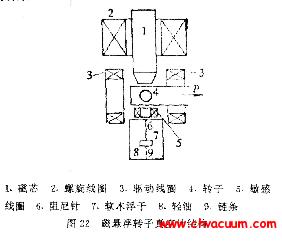

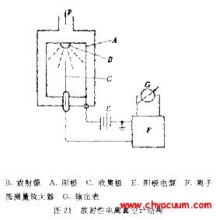

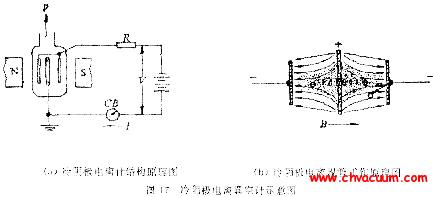

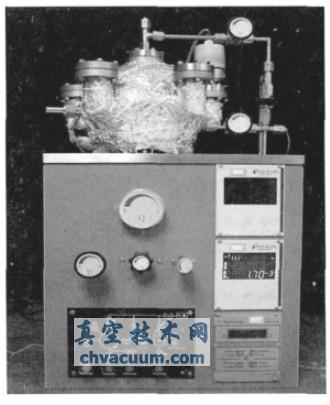

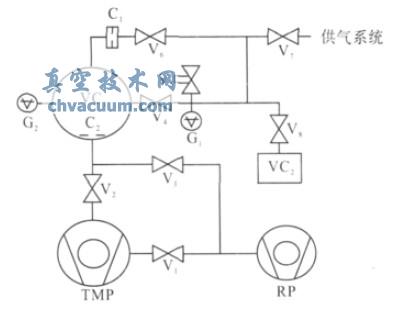

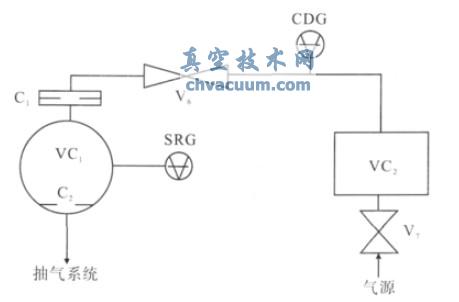

装置的外形如图1 所示, 主要由校准室、抽气系统、进气系统三部分组成,整体尺寸为450 mm×400 mm×750mm,总重量小于35 kg。装置的原理结构如图2 所示,RP 为机械泵;TMP为分子泵;VC1 为校准室;VC2 为稳压室;C1,C2 分别是直径约为0.1 mm、11 mm 的小孔;V1 为电磁隔断阀;V2 为全金属角阀;V3、V4、V6 为波纹管截止阀;V5 为带有标准体积的取样阀门;V7、V8 为球阀;G1 是满量程为1.33×105 Pa 的电容薄膜真空计(CDG);G2 为全量程复合真空计。

图1 校准装置外观

1.1、校准室

校准室VC1 是直径为200 mm 的球形容器,球形结构是真空校准装置的理想结构形式,气体分子可在球内容易达到均匀分布。校准室的赤道上设计了5 个CF35 法兰和1 个8VCR 接口,用于安装被校准真空计和参考标准。校准室及法兰均采用SUS316L 钢材制成,内表面进行了电抛光和化学清洗,通过高温除气去除了材料内部的气体。

1.2、抽气系统

抽气系统由主抽气分子泵TMP、机械泵RP、全金属角阀V2、旁通抽气阀门V3、小孔C2 等组成。分子泵对氮气的标称抽速为80 L/s,通过全金属角阀和校准室连接。在全金属角阀和校准室之间安装了直径约为11 mm 的圆形薄壁限流抽气小孔C2,它对氮气的流导约为10 L/s。分子泵前级采用标称抽速为0.8 L/s 的机械泵抽气,在机械泵和分子泵之间安装了电磁隔断阀V1,用于旁通抽气阀门V3 打开时隔离分子泵和机械泵。

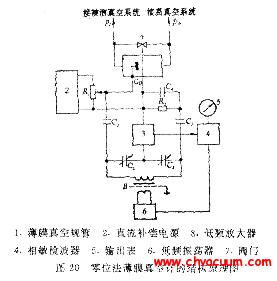

图2 校准装置原理

1.3、进气系统

进气系统主要由稳压室VC2 和阀门V4、V6、V7、V8 以及小孔C1 等组成,其中阀门V7 与气源连接。VC2 是体积约为1 L 的不锈钢容器,作为小孔入口压力的稳压室。采用静态比较法校准时,关闭阀门V2、V3、V4、V5、V8 后通过V6 和C1 直接进气;采用静态膨胀法校准时,关闭阀门V2、V3、V4、V6 、V8 后通过V5 取样膨胀后校准;采用动态流量法校准时,将阀门V5 取样后的气体膨胀到已经抽成真空的VC2 中,由VC2 通过V6 和C1 引入校准室VC1 中实现校准。

2、校准方法

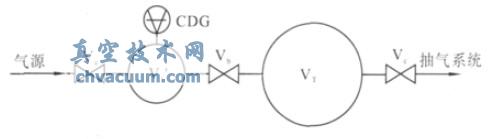

2.1、静态比较法

静态比较法采用电容薄膜真空计G1 作为参考标准,在静态条件下通过被校准真空计和参考标准同时测量校准室压力实现校准。

2.2、静态膨胀法

静态膨胀法基于Boyle-Mariotte 理想气体定律,将标准体积中可精确测量的较高压力气体膨胀到真空室中,通过计算得到膨胀后的压力,以此压力作为标准校准真空计。静态膨胀可通过多次膨胀拓展校准下限,本装置设计了一级静态膨胀和二级静态膨胀。一级静态膨胀是通过带有容积为V1' 的阀门V5 取样,然后将气体膨胀到校准室中计算得到标准压力:

P1 = P0 V1'/V1'+V2'(1)

式中:P0、P1 为取样气体初始压力和膨胀后的压力;V1'、V2' 分别为取样容积和校准室容积;V1'/V1'+V2'为取样气体由取样阀门V5 膨胀到VC1 前后的体积比。

二级静态膨胀是对一级静态膨胀后的气体取样,当校准室抽真空后关闭抽气系统,将取样气体再次膨胀后获得标准压力校准真空计的方法,标准压力通过公式(2)计算:

P1 = P0(V1'/V1'+V2')2(2)

2.3、动态流量法

动态流量法是在原理图2 中,采用阀门V5取样后将较高压力的气体膨胀到VC2 中,通过小孔C1 引入校准室,并通过小孔C2 连续抽气,从而在校准室中形成动态平衡的稳定压力,以此压力作为标准校准真空计。

阀门V5 中的取样气体一次膨胀到VC2 后的压力为:

P1' = P0(V1'/V1'+V3')(3)

阀门V5 中取样气体二次膨胀到VC2 后的压力为:

P1' = P0(V1'/V1'+V3')2(4)

式中:P1'为VC2 中的气体压力,即小孔C1 的入口压力;V3' 为VC2 的容积; V1'/V1'+V3'为取样气体由V5 膨胀到VC2 前后的体积比。VC2 中的气体通过小孔C1 引入校准室,根据气体流量守恒定律可知:

C1(P1'- P2') = C2(P2'- P3') (5)

式中:P2'、P3'分别为校准室、分子泵抽气口压力;C1 为进气小孔流导;C2 为限流抽气小孔流导。由于校准过程中P2'垲P1',在分子流条件下小孔C2 两端压力的比值总是常数(定义为返流比α,P3'=αP2'),因此公式(5)简化为:

P2' = P1' ( C1/C2 ( 1-α))(6)

设R= C1C2 ( 1-α),则公式(6)可简化为:

P2' = RP1' (7)

因此,只要知道小孔入口压力P1' 和参数R,可计算得到校准室中标准压力P2'。

3、结果与讨论

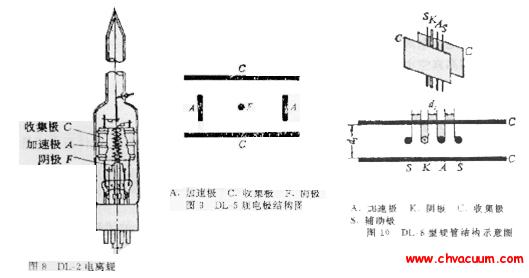

3.1、体积比

根据公式(1)、(2)、(3)、(4)可知,标准压力计算需要确定取样气体膨胀到校准室及稳压室后的体积比。体积比采用膨胀原理通过实验测量,实验过程中温度波动在±1℃以内,测量原理如图3 所示。先将容积为V1' 的取样体积V5 与容积为VT 的真空室(VC1 或VC2)连接并抽真空,然后关闭阀门Vb 和Vc,通过阀门Va 向V5 中引入压力为P0 的气体,然后关闭阀门Va,打开阀门Vb将V5 中的气体膨胀到VT 中,膨胀后的压力为P0',体积比通过以下公式计算:

V1'/V1'+VT= P0'/P0(8)

式中:VT 为被测真空室体积,当真空室为VC1 时,VT=V2';当真空室为VC2 时,VT=V3'。

图3 体积比测量原理

通过多次测量,得到体积比V1'/V1'+V2' =4.35×10-3、V1'/V1'+V3' =2.02×10-2,经评定合成标准不确定度为0.77 %。

3.2、参数的确定

由动态流量法标准压力计算公式(7)可知,需要确定参数R 值。参数R 通过实验测量的原理如图4 所示,采用V7 向VC2 中引入一定压力的氮气,采用满量程为133 Pa 的CDG 测量压力P1',打开V6 将VC2 中的气体引入VC1 中,通过SRG 测量VC1 中气体压力P2',在分子流条件下参数R 通过以下公式计算:

R = P2'/P1'(9)

实验测得分子流条件下R 值为1.1×10-4,经过评定得到合成标准不确定度为1.6%。

图4 参数R 测量原理

3.3、校准范围和测量不确定度

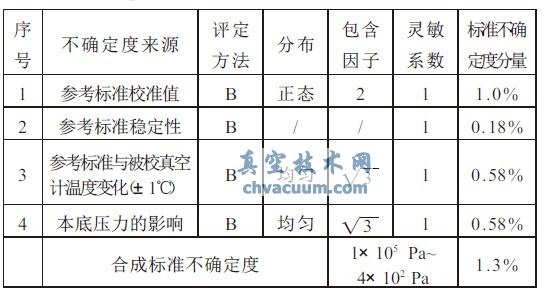

3.3.1、静态比较法的校准范围和测量不确定度

采用静态比较法校准时,校准范围取决于参考标准的测量范围和校准室本底压力。参考标准选用满量程为1.33×105 Pa 的CDG,其精确测量范围为1×105 Pa~4×102 Pa。校准室本底压力主要由漏放气引起,漏放气测量是在没有明显泄漏的条件下,当真空度进入10-7 Pa 后关闭V2,用B- A 型真空计测得校准室本底压力在10 min 内小于5×10-5 Pa。由于实际校准过程不超过10 min,根据本底压力不超过校准点压力1%的要求,在可获得标准压力的前提下,采用静态比较法的校准下限可达5×10-3 Pa。因此,综合分析得到采用静态比较法的校准范围为1×105 Pa~4×102 Pa,测量不确定度评定如表1 所列。

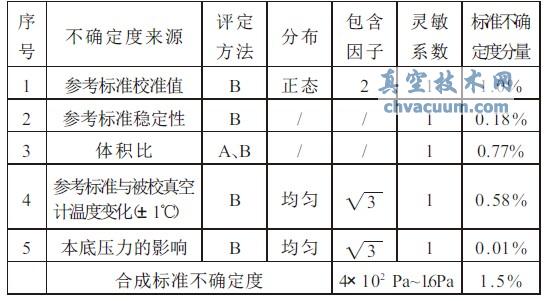

3.3.2、静态膨胀法的校准范围和测量不确定度

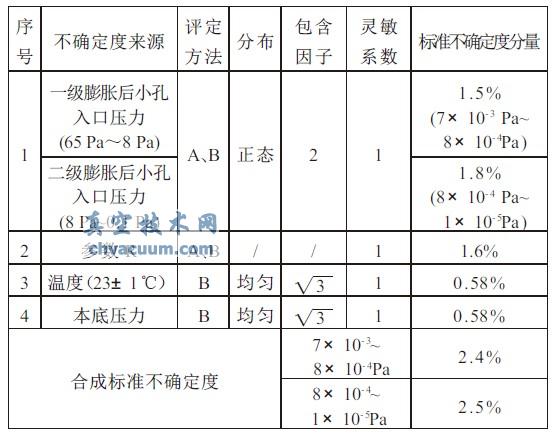

静态膨胀法的校准范围取决于体积比、取样气体压力范围及校准室本底压力。由本文3.1 节可知体积比V1'/V1'+V2' =4.35×10-3;取样气体压力范围是1×105 Pa~4×102 Pa,根据公式(1)可得一级静态膨胀后的标准压力为4×102 Pa~1.6 Pa,根据公式(2) 可得二级静态膨胀后的标准压力为1.6Pa~7×10- 3 Pa;由于校准室本底压力可满足的校准下限为5×10-3 Pa,得到静态膨胀法的校准范围为4×102 Pa~7×10-3 Pa。采用一级静态膨胀法的测量不确定度评定如表2 所列。

表1 静态比较法测量不确定度评定

表2 一级静态膨胀法测量不确定度评定

根据二级静态膨胀标准压力计算公式(2)可知,其测量不确定度在一级静态膨胀的基础上,还需要考虑体积比再次引入的不确定度分量0.77%和校准室本底影响0.58%,综合评定得到二级静态膨胀法的合成标准测量不确定度为1.8%。

3.3.3、动态流量法校准范围和测量不确定度

动态流量法的校准范围取决于可获得的标准压力和极限真空度。标准压力范围决定于小孔入口压力、稳压室本底压力及分子流条件限制。小孔入口压力通过阀门V5 取样膨胀后获得,取样压力采用G1 测量,其范围为105 Pa~400 Pa。由V1'/V1'+V3' =2.02×10-2 计算出采用一级静态膨胀在VC2 中可获得压力为2002 Pa~8 Pa;采用二级静态膨胀在VC2 中可获得压力为8 Pa~3×10-2 Pa,而实验测得VC2 在校准过程中本底压力小于1×10-3 Pa,根据本底压力不超过实际压力1%的要求,得到小孔入口压力范围为8 Pa~0.1 Pa。分子流条件是通过小孔的气体分子平均自由程大于小孔直径,由进气小孔直径约为0.1 mm 计算出小孔入口压力上限为65 Pa。因此,将取样压力通过一级静态膨胀到VC2 中, 小孔入口压力范围为65Pa~8 Pa,对应的校准范围为7×10-3 Pa~8×10-4 Pa;将取样气体通过二级静态膨胀到VC2 中时,小孔入口压力范围为8 Pa~0.1 Pa,对应的校准范围为8×10-4 Pa~1×10-5 Pa。

极限真空度测试是在没有明显泄漏的条件下,由室温开始以每小时30℃的速率对校准室升温加热,当校准室达到250℃时维持72 h,然后以每小时30℃的速率降温,在150℃温度以下对电离型真空计除气,当温度降至23℃时测得极限真空度可达4×10-7 Pa。根据校准室极限真空度不超过校准点压力10%的要求,在可获得标准压力的条件下校准下限可达4×10-6 Pa。因此,综合分析得到采用动态流量法的校准范围为7×10-3 Pa~1×10-5 Pa。

动态流量法的测量不确定度根据标准压力计算公式(7),并考虑温度和本底压力的影响,详细评定结果见表3 所列。

表3 动态流量法测量不确定度评定

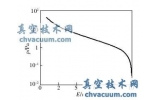

3.3.4、实际校准结果

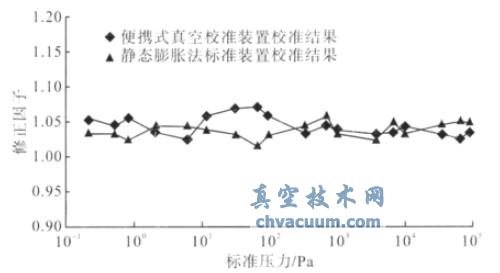

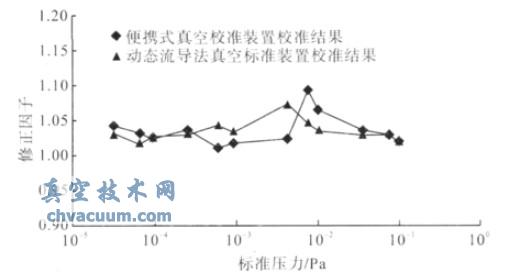

在105 Pa~10-5 Pa 范围内,在本校准装置和实验室校准装置上对两台真空计进行了校准,用每个点的修正因子(标准压力与被校准真空计指示值的比值)表示校准结果,实验数据如图5、6所示。图5 是在105 Pa~10-1 Pa 校准了一台INFICON 公司生产的BCG450 真空计,本装置和静态膨胀法标准装置校准平均修正因子(所有校准点修正因子平均值)的偏差为0.91%;图6 是在10-2 Pa~10-5 Pa 校准了一台德国LEYBOLD 公司生产的B- A 型电离真空计,本装置和动态流量法标准装置校准平均修正因子的偏差为1.2%。由此可见,在两台不同装置上校准结果的偏差均小于本装置的合成标准不确定度,说明所研制装置校准数据正确可靠。

图5 105 Pa~10-1 Pa 校准结果验证

图6 10-2 Pa~10-5 Pa 校准结果验证

4、结论

研制的复合型便携式真空计校准装置,集成了静态比较法、静态膨胀法和动态流量法三种校准方法,仅用一台满量程为1.33×105 Pa 的CDG作为参考标准,实现105 Pa~10-5 Pa 的校准范围,合成标准不确定度为1.3%~2.5%。装置采用静态比较法的校准范围为1×105 Pa~4×102 Pa,合成标准不确定度为1.3%;采用一级静态膨胀法的校准范围为4×102 Pa~1.6 Pa,合成标准不确定度为1.5%,采用二级静态膨胀法的校准范围为1.6Pa~7×10-3 Pa,合成标准不确定度为1.8%;采用动态流量法的校准范围为7×10-3 Pa~1×10-5 Pa,合成标准不确定度为2.4%~2.5%。此外,装置的外形尺寸为450 mm × 400 mm ×750 mm,总重量小于35 kg,具有重量轻、成本低等优点,适用于现场校准真空计。

本工作得到中国计量科学院费渭南老师的热心指导和帮助,在此表示衷心地感谢。