先进的马达技术让隔膜泵应用更广泛

“敲打维护”通常用于维护失效泵,顾名思义,就是技术工人在泵出现停转故 障时需要用榔头或橡皮锤打击泵的马达使其恢复运转,而这种故障常常预示着隔膜泵马达本身存在着缺陷。维护部门不可能预测到泵何时会停转,但借助这样的手段进行维护通常都是由糟糕的马达设计造成的。

隔膜泵的性能对工厂的运行至关重要。然而,许多工厂仅将隔膜泵视为普通商品,看重初次购买价,但因其运作不佳而花钱(更换维修)却成了家常便饭。尽管隔膜泵的采购价仅占工厂设备总成本的5%,但因为没有正确选用最佳的泵设备常常会增加使用后的经济损失。

隔膜泵运行成本比例

导致泵性能低于标准的因素有几种,其中包括:应用需求、流体成分、泵的规格、压缩空气的污染、空气泄漏、碎片和常规磨损。而三个主要问题——结冰、停转和低能效——通常是由隔膜泵的马达设计不良造成的。

结冰问题

结冰是一个长期困扰用户的问题,会导致马达在许多应用场合卡壳和失效。压缩空气膨胀造成压力急剧下降,从而导致结冰。当空气回复到大气压力,温度变得极低,使供给空气中的水汽凝结。

冷空气的温度可低至零下30摄氏度,这使冰粒积聚并堵塞马达和消音器上。堆积的冰粒使泵停转,而这种状态要持续到温度恢复室温或借用其他加热设备将冰融化。许多工厂改进了工作场所,通过安装外围设备如加热器、热水龙头和其他化冰装置来解决这个问题。然而,这些做法将占用维护团队的人力投入和额外的资源。

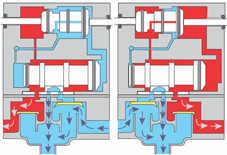

最行之有效的方法是,采用能尽快将湿冷空气排出腔体的泵。隔膜泵不应把这个排气过程通过其马达的核心部件,例如快排阀。否则一旦排放口被冰堵塞,就会导致马达减速或完全停转。

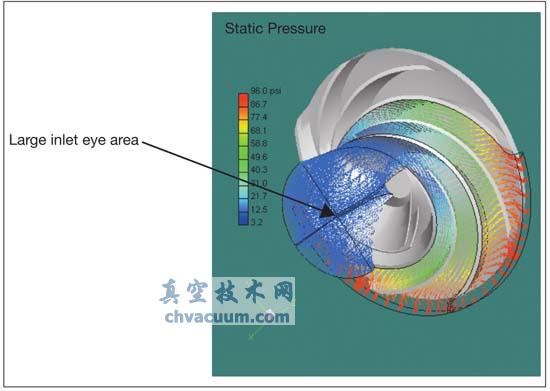

如今市场上最有效的马达设计已成功消除了泵的结冰问题,即避免主气阀接触到湿冷的空气。其内部元件能使空气绕过气阀进入膨胀腔,显著增加了泵的稳定性,且无需安装加热设备。

停转问题

虽然隔膜泵声称“永不停机”,但很多这种类型的泵并不能很好地控制空气阀上的压力。要判断一台泵是否会出现停转,最好的方法就是观察其空气阀的设计。

传统空气阀采用“平衡式”设计,阀门两端受力过于平均。这种形式的空气阀产生的偏移信号比较微弱,时间一长,阀门会因为两侧无压差而居中。两侧的压力互相抵消,空气阀静止,从而导致泵的停转现象。有些泵有可能会在重新启动后出现停转,因为当关闭流体阀时,泵内的压力将趋于相等,此时要再次移动空气阀就会变得困难。

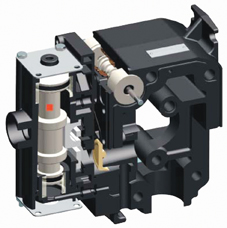

红点指出的是不平衡主气阀。即使在很低的进气压力条件下,不平衡阀也可避免阀门居中和泵的停转现象

采用“不平衡阀”设计的隔膜泵就可以避免空气阀居中问题。该空气阀一端直径较大,而另一端直径相对较小,这样便可以创造有利的压差条件。由于阀门总是偏向一边,不会出现居中和使泵停转的情况,甚至在较低的进气压力情况下也不受影响。不平衡阀可产生更显著的动作信号,在较大的流量下移动更快, 从而减小生产损失和停工问题。

能效降低问题

拙劣的马达设计还会导致能效降低。而对隔膜泵来说,这意味着泵的密封性和阀门性能不佳。许多制造商在阀门上配置O型圈来防止空气泄漏,但这经常会导致密封圈磨损,影响密封效果,造成空气的窜漏,从而降低了效率。

空气窜漏也可能是由阀门设计中采用了金属及金属件之间的配合而引起的。这种阀的线轴直径略小于与其配合的孔径,压缩空气从而通过间隙逸出。泵在密封不严的状态下运转时,泄漏的空气会经过阀门并排放到大气,从而大大降低能效。

在隔膜来回运动时,冷空气(蓝色)和热空气(红色)的运动情况。请注意,湿冷空气总是绕开气阀

若要追求能效的最高利用,用户在选择和采购泵产品时就必须格外谨慎。市场上众多品牌的隔膜泵在能效上的差别可达40%之多。

隔膜泵马达在阀上设计了U型圈并采用正压密封,保证了能源的最大化利用。同时,在气阀移动时还可防止空气泄漏。此外,在一定场合,密封点需采用固体材料制造(通常陶瓷性能最佳),以延长使用寿命。另外,应使用一些特殊材料(例如模压的阀套)来增加润滑效果,以减少或消除阀组的磨损。

碳纤维和玻璃纤维经常被添加到成型模具中以增加气阀外壳的强度。然而,这些具备研磨特性的材料可能会移出到表面并和密封件发生摩擦,从而缩短密封件寿命。另一种结构采用模压的不掺杂材料、不添加任何磨蚀性填料。使用这种材料的话每台隔膜泵可以为用户每年节省数百美元。

未来的马达技术

过去在隔膜泵使用中,我们主要关注的是流量,而5年前这些发生了变化。由于工厂越来越关心能耗问题,更多用户在泵的生产能力和空气消耗量之间找到了平衡点。同时,制造商不断优化马达的设计,以求用最少的空气获得最高的产量。

隔膜泵将不断涌现新的类型,成为一种连续稳定工作的泵,尤其对流程行业来说。新材料,新科技和更合理的结构已经消除了人们的“隔膜泵不如其他泵有效”的观念。创新的设计和新材料的应用已经显著提升了泵的可靠性、高效率和耐久性,并且增加了更广泛的化学相容性和耐磨损性。