中空制件凸缘高度对挤出吹塑和挤出吹塑-局部抽真空两种成型工艺的影响

以带凸缘的中空制件为研究对象,研究和分析了凸缘的高径比对挤出吹塑和挤出吹塑-局部抽真空两种成型工艺的影响,找到了合理的凸缘高径比值,为中空制件的设计提供了可靠的参数,对挤出吹塑和挤出吹塑-局部抽真空两种成型工艺进行比较,得出挤出吹塑-局部抽真空成型工艺能增大中空制件凸缘顶部壁厚,降低制件壁厚均方差,提高制件壁厚的均匀性,是一种优化中空制件壁厚分布的有效措施。

随着工农业生产的发展和人们生活水平提高,塑料中空制件的应用越来越广泛,形状也越来越复杂。尤其是塑料中空工业制件,受固定和安装空间的影响,中空制件常常会有大的凸凹变化以及形状不对称,导致挤出吹塑成型加工中制件各个部位的变形量不同,以至成型制件壁厚不均匀,甚至出现吹破开裂的现象。为了适应形状复杂制件的成型要求,挤出吹塑成型生产中采用了改变型坯轴向或径向壁厚控制技术,如:可调节机头、异型口模法、型坯温差法和局部抽真空等方法改善制件的挤出吹塑成型加工性能,提高制件的壁厚均匀性,降低材料消耗,避免吹破吹裂。但是,随着制件凸凹变化的增大,挤出吹塑成型加工的难度也增大,甚至不能进行成型加工。因此,在设计制件时,尽量避免制件大的凸凹变化。为此,专门针对中空制件凸缘高度对挤出吹塑和挤出吹塑-局部抽真空这两种成型工艺的影响进行研究,并将两种工艺进行对比,为中空制品设计、成型工艺选择和模具设计提供参考。

1、实验

1.1、实验模型与模具

1.1.1、实验模型

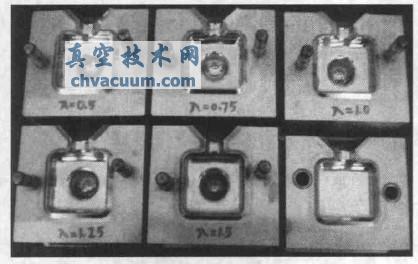

首先,为了研究的进行,设计了实验模型见图1,模型凸缘的直径为20mm,高度h分别为10,15,20,25,30mm;模型凸缘相对应的高径比λ分别为:0.5,0.75,1.0,1.25,1.5。

图1 实验模型

1.1.2、实验模具

根据实验模型,设计和加工了实验模具见图2所示。图2中,不带凸缘部分为右凹模,带凸缘部分为左凹模,根据凸缘高径比不同,加工了5件,分别与右凹模构成吹塑成型模具的型腔。

图2 模具型腔

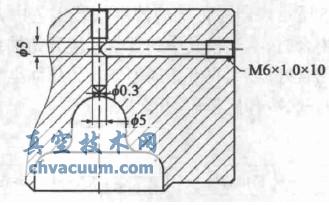

为了挤出吹塑过程中抽真空工序的进行,在凸缘顶部开设了抽真空通道,直径为0.3mm,见图3所示。

1.2、实验设备

挤出机头、吹塑模具、吹气型芯:自制。挤出机:SJ-45/25型,重庆华荣塑机有限公司。空气压缩机:W-0.6/10型,重庆华西压缩机厂。真空泵:VP-1型,温岭市阳一机电有限公司。合模机:JSS20-11AM型,温州泸瓯电气有限公司。

尖头千分尺、游标卡尺、数码照相机等。

图3 模具抽真空通道

结论

(1)当中空制件具有凸缘时,制件凸缘顶部壁厚最薄。

(2)中空制件的凸缘高度越小,即凸缘高径比λ越小,成型制件外形越饱满,制件的最小壁厚越大,壁厚方差越小,制件壁厚越均匀。当制件的凸缘高径比λ大于一定值时,制件凸缘部位会出现凹陷、吹破等现象。

(3)采用不同的成型方法,制件的最大凸缘高径比λmax不同。采用挤出吹塑-局部抽真空工艺,当制件凸缘高径比λ≤1.0时,能获得外形饱满的制件,即挤出吹塑-局部抽真空工艺的最大凸缘高径比≤1.0;而采用挤出吹塑工艺,当制件凸缘高径比λ≤0.75,能获得外形饱满的制件,即挤出吹塑工艺的最大凸缘高径比λmax≤0.75。

(4)当凸缘高径比λ相同时,挤出吹塑-局部抽真空工艺成型制件的最小壁厚大于挤出吹塑工艺成型制件的最小壁厚。

(5)当凸缘高径比λ相同时,挤出吹塑-局部抽

真空工艺成型制件的壁厚均方差小于挤出吹塑工艺成型制件的壁厚均方差,挤出吹塑-局部抽真空工艺成型制件的壁厚均匀性比挤出吹塑工艺成型制件的壁厚均匀性高。

(6)挤出吹塑-局部抽真空工艺与挤出吹塑工艺成型工艺相比,可以成型凸缘高径比λ更大的中空制件,能增加制件的最小壁厚,提高制件壁厚的均匀性,提高制件品质。