局部抽真空对优化挤出吹塑中空工业制件壁厚均匀性的研究

从挤出吹塑中空工业制件壁厚不均匀原因分析出发, 提出挤出吹塑成型中局部抽真空的方法, 建立了抽真空系统。然后, 通过挤出吹塑成型中局部抽真空工艺优化制件壁厚, 使制件壁厚的方差由0.4739 减小到0.1303, 制件壁厚均匀性大大提高, 为中空工业制件的壁厚优化提供了一种有效方法。

中空挤出吹塑技术适用于PE、PP、PVC、热塑性工程塑料、热塑性弹性体等聚合物及各种共混物成型, 主要用于日用品、化工原料和医药用瓶、桶、壶、罐等中空制件。目前, 开始用于成型汽车仪表盘、保险杠、油箱、进气管和排气管、工具箱等大量形状复杂的中空工业制件。由于挤出设备造价低、适应性较强, 可成型性能较高、形状复杂的中空制件等优点。近年来得到迅速发展, 目前已成为继塑料挤出成型、注射成型外的第三大成型方法。

但是, 挤出吹塑成型制件普遍存在壁厚不均匀的问题, 特别是对于形状复杂的中空工业制件, 已成为制约挤出吹塑发展的重大瓶颈。由于工业制件,在吹塑过程中, 各部位的变形量不同, 导致制件壁厚分布不均匀, 不仅影响制品的使用性能, 而且加大原材料消耗, 增加生产成本, 延长成型周期, 降低生产效率。

1、分析

1.1 、制件壁厚不均匀的原因分析

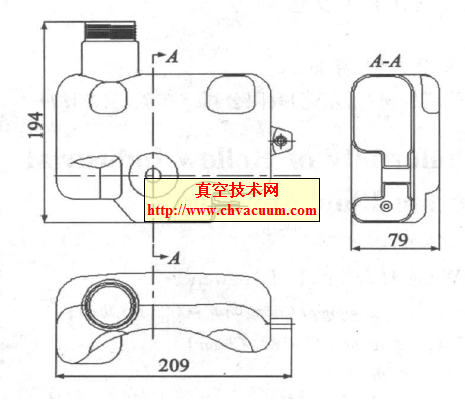

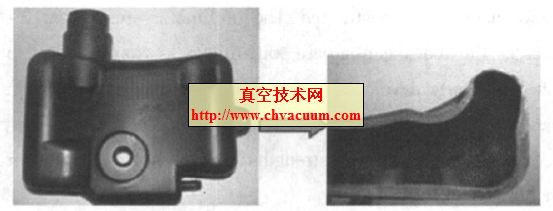

本课题以工业制件-塑料油箱为研究对象,如图1 所示。从图中可以看出制件形状不对称, 与一般的对称的中空容器相比, 形状结构较复杂, 是一典型的中空工业制件。图2 表示塑料油箱制件及剖件, 其平直段壁厚较厚, 有6~ 7.5 mm, 而制件拐角等部位壁厚较薄, 只有1.5~ 2 mm, 壁厚分布极不均匀。

图1 油箱塑件图

图2 塑料油箱制件及剖件

产生壁厚不均匀的原因是型坯各部位变形不均匀( 吹胀比不同) 导致的。因为型坯吹胀过程可分为自由吹胀阶段与约束吹胀阶段两个阶段。从吹胀压力进入型坯开始到型坯与模具型腔壁接触时止称之为自由吹胀阶段, 在这一阶段, 型坯各个方向的形变都不受约束, 因而型坯可在任意方向膨胀变形, 因此型坯变形比较均匀。当型坯与模具型腔壁接触时起到型坯完全与模具内壁接触时止称之为约束吹胀阶段, 在这一阶段, 当型坯与模具型腔接触后, 受模具冷却作用, 温度下降, 粘度增大, 不再发生变形, 吹胀比小, 壁厚较厚; 而没有接触型腔的型坯, 温度相对较高, 粘度较小, 还要继续变形, 吹胀比大, 壁厚较薄, 最终导致整个制件壁厚不均匀。对于工业制件,形状更复杂, 自由变形阶段更短, 约束吹胀阶段更长, 壁厚不均匀现象更加严重。

考虑试验条件, 不能够在工厂做实验。为了能在实验室现有设备上进行课题研究, 将塑件的长、宽、高缩小1/3 左右, 其长为70 mm, 宽为29 mm, 高为65 mm, 凸缘高度为8~ 11 mm, 如图3 所示。

4、结论

本文以工业制件塑料油箱为研究对象, 提出了挤出吹塑成型与局部抽真空工艺相结合的方法, 可以得出以下结论:

(1) 采用挤出吹塑成型中局部抽真空工艺是可行的, 在成型过程中能够大大延长型坯的自由变形阶段时间, 增加型坯的均匀变形程度。

(2) 通过挤出吹塑局部抽真空成型工艺, 使制件壁厚的方差由0.4739 减小到0.1303, 制件壁厚均匀性大大提高, 为中空工业制件的壁厚优化提供了一种有效方法。

(3) 挤出吹塑局部抽真空成型工艺结构简单, 操作控制容易, 能方便地在挤出吹塑成型加工业中推广应用, 很好地解决吹塑制件壁厚不均匀问题。