超导波荡器热负荷测试装置超高真空系统

介绍了超导波荡器热负荷测试装置超高真空系统的设计、调试。通过离子泵、吸气剂泵以及系统低温冷凝面的联合抽气作用,使系统在常温下获得7. 8 × 10-8Pa 的真空度,在低温下能够获得1. 7 × 10-8Pa 的真空度,满足光源储存环真空系统1. 3 × 10-7Pa 的真空度要求。

超导波荡器(SCU) 具有周期短、磁间隙小、磁场强度高和极化方式调节方便等优点。将超导波荡器和同步辐射光源结合,可产生高强度和高亮度的x射线,开展生物分子结构测定、癌症早期诊断及治疗等,极大地提升同步辐射光源的综合研究能力。目前国外很多同步辐射机构正在开展超导波荡器的样机研制,但是在研制过程中遇到很多困难,其中一个关键的问题是束流产生的热负荷不能准确估算,以至于无法确定选择何种形式的超导波荡器低温冷却方式。超导波荡器热负荷测试装置就是用实验的方法较准确的测量出束流产生的热负荷,为超导波荡器低温系统的研制提供依据。由于超导波荡器热负荷测试装置最终安装在光源储存环真空系统一段直线节上,所以,真空技术网(http://www.chvacuum.com/)认为超导波荡器热负荷测试装置同时必须是超高真空系统,必须满足光源储存环真空系统的要求。

1、超高真空系统技术指标

光源储存环真空系统对超导波荡器热负荷测试装置超高真空系统提出的技术指标是:常温下真空系统压力≤1.3 × 10-7Pa;

2、热负荷测试装置超高真空系统

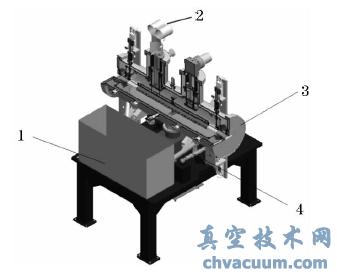

热负荷测试装置如图1 所示,主要由低温系统、超高真空系统、机械支撑系统、测量控制系统所组成,通过使用温度计和加热器,采用热对抗法来测量束流经过时所引起的热负荷。超高真空系统是热负荷测试装置不可或缺的工作环境,是关键系统之一,超高真空系统的好坏直接影响光源的运行稳定和束流寿命的长短。

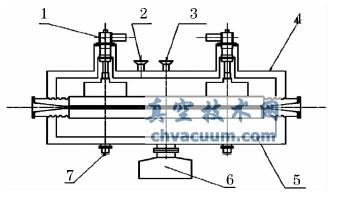

超高真空系统如图2 所示包括UHV 真空室、低温脉冲管制冷机、50 K 低温吸附冷屏、400 L 离子泵、SAES D400 - 2 吸气剂泵、四极质谱计、UHV - 24规管等组件。

图1 热负荷测试装置

1. 测量控制系统; 2. 低温系统; 3. 超高真空系统; 4. 机械支撑系统

图2 热负荷测试装置超高真空系统示意图

1. 低温制冷机; 2. 四极质谱计; 3. UHV 规管; 4. 真空室;5. 50 K 冷屏; 6. 400 L /S 离子泵; 7. 吸气剂泵

2.1、常温下超高真空获得

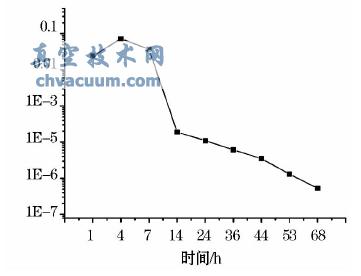

初次进行超高真空调试时,使用1 台400 L /s的离子泵作为主泵,离子泵以无油、无震动、极限真空高的优点,广泛应用于加速器真空系统中。在常温下热负荷测试装置超高真空系统的主要气载是真空室内壁及真空室内部件内外表面的热脱附气载,包括真空室内表面, 50 K 冷屏内外表面等。对以上项目进行统计计算得: 不锈钢真空室内表面积ASS =2. 65 m2 ; 50 K 冷屏的表面积AOFHC = 3. 48 m2,常温下不锈钢和无氧铜的表面出气率分别取2.76× 10 -10 Pa·L /s·cm2 和9. 04 × 10 -10 Pa·L /s·cm2 ; 总气载Q = 3. 88 × 10 -5 Pa·L /s; 要获得1. 3 ×10 -7 Pa 的极限真空,需要离子泵的有效抽速是298L /s,从计算结果来看,一台400 L /s 离子泵勉强够用但冗余太小。常温下( 制冷机关闭) 对真空系统进行极限真空调试。对于烘烤温度的选择,通常情况,超高真空系统的烘烤温度是200 ~ 250 ℃,但对本系统由于有50 K 冷屏等低温部件,为增加传导,零件连接处使用大量的金属铟,而金属铟的熔点是156℃,所以,烘烤温度不超过150℃,最后选择是,真空室烘烤温度150 ℃,内部50 K 冷屏的烘烤温度控制在120 ℃,分别通过安装在真空室和50 K 冷屏上的温度计控制温度。对真空室进行150 ℃, 44 h 的烘烤,离子泵同时进行烘烤,时间30 h,烘烤时间达到后,开始降温。24 h 后,由VARIAN UHV -24 电离规测的极限压力是5. 3 ×10 -6 Pa,未达到1. 3 ×10 -7 Pa 的系统真空度要求,压力随时间变化曲线如图3 所示。

图3 压力随时间变化曲线

通过分析认为,真空室未进行真空炉高温烘烤除气、真空调试烘烤时间过短及一台400 L /s 离子泵有效抽速冗余小是造成真空度不能达标的主要原因。根据真空基本公式P = Q/S 可知,要想获得更低的压力P 有两个途径,即尽可能减少气载Q 和尽可能增大有效抽速S。减少气载可对真空室进行真空炉高温烘烤除气处理和尽可能延长烘烤时间,由于真空室设计尺寸过大,不能放入真空炉,所以真空室高温烘烤除气未能进行,只能通过延长真空调试烘烤时间来减少气载。增大抽速可在真空室适当增加离子泵等抽气泵,可是真空室设计时未留CF150接口,所以离子泵无法增加。真空室侧边有两个CF63 备用接口,利用这两个接口,通过CF35 - CF63转接法兰,安装两台意大利SAES 公司D400 - 2 吸气剂泵。D400 - 2 吸气剂泵的主要材料是St172( Zr- V - Fe) ,通过CF35 法兰直接装入真空系统,能获得最佳的抽气性能。对氢的抽速是400 L /s,对一氧化碳的抽速是180 L /s。吸气剂泵通常的使用流程是真空系统调试到启动离子泵前夕,启动吸气剂泵除气程序,除气电流2. 6 A,时间2 h。然后启动离子泵,当烘烤停止,温度降到100 ℃左右时,可启动吸气剂泵的激活程序,激活电流5. 6 A,时间1 h。

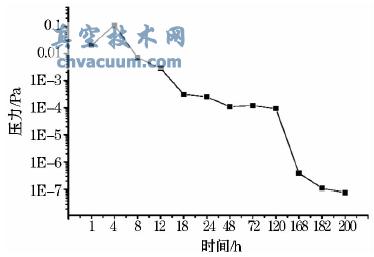

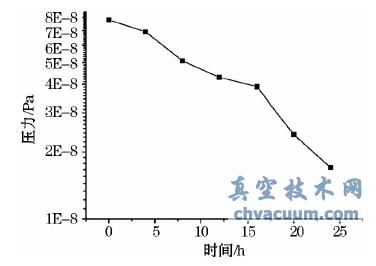

这里要注意的是,吸气剂泵激活时,由于气载较大,可能导致离子泵保护,所以应该事先接入分子泵机组帮助抽气,直到离子泵能够重新启动为止。经过改进后,常温下( 制冷机关闭) 对真空系统进行第二次极限真空调试。对真空室进行150 ℃,176 h 的烘烤后,离子泵同时进行烘烤,时间160 h,烘烤时间达到后开始降温,24 h 后,由VARIANUHV - 24 电离规测的极限压力是7. 8 × 10 -8 Pa 优于1. 3 × 10 -7 Pa 的系统真空度要求。压力随时间变化曲线如图4 所示。

图4 压力随时间变化曲线

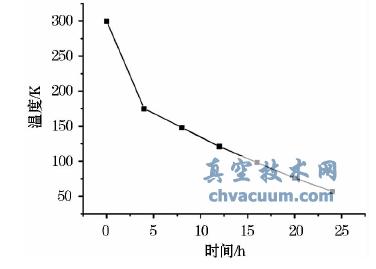

2.2、低温下超高真空获得

系统常温下极限真空调试获得后,分别开启两台低温制冷机进行降温。系统使用两台脉冲管低温制冷机,脉冲管低温制冷机工作可靠,使用寿命长,因其低温段无运动部件,所以几乎没有震动,这是与其他类型低温制冷机相比最大的优点。光源储存环对震动要求非常苛刻,所以使用脉冲管制冷机非常合适。经过24 h 降温,系统基本平衡, 50 K 冷屏温度降到57 K; 由VARIAN UHV - 24 电离规测的系统真空度是1. 7 × 10 -8 Pa。压力、温度随时间变化曲线如图5、6 所示。降温后系统压力进一步下降,因为冷屏温度下降到50 K 左右时,冷屏的内外表面就如同一台冷凝泵,在平衡温度下能产生每秒数千升的抽速,对系统压力进一步降低提供帮助。

图5 压力随时间变化曲线

图6 温度随时间变化曲线

3、结论

热负荷测试装置超高真空系统常温下极限真空调试达到7. 8 × 10 -8 Pa,优于光源储存环真空系统1. 3 × 10 -7 Pa 的真空度要求。通过两次常温下真空调试说明,使用在加速器上的真空室,如条件允许,应进行真空炉高温烘烤除气处理,从而降低材料表面出气率,因为材料表面出气是系统主要气载。如受真空系统尺寸限制不能进行真空炉高温烘烤除气,必须保证100 ~ 150 ℃的烘烤温度,时间在150 ~200 h。另外,有效抽速的计算值必须有较大的冗余,系统开始所配泵抽速偏小,后增加两台400 L /s吸气剂泵,效果明显。热负荷测试装置超高真空系统常温下真空度优于光源真空系统要求,是降低材料表面出气率和增加系统抽速两方面作用的结果。低温系统工作后可进一步降低系统真空度。所以,即使低温系统发生故障,也不会影响光源加速器正常运行,因为常温真空已经达到所要求的指标。目前,热负荷测试装置已在光源储存环上工作了1 年多的时间,超高真空系统各项指标工作正常。