低温抽气超高真空系统的烘烤

获得清洁的超高真空的先决条件是能够烘烤真空室,使放气减到最少。无油超高真空系统主泵的选用可有多种的考虑。近来,涡轮分子泵和低温泵已经成为经济可行的选择泵种,使得用户在真空获得手段的选择方面有了更大的回旋余地。由氦气深冷致冷机冷却的低温泵,其工作原理是将可冷凝的各种气体冻结在一系列的冷板上,并将剩余的气体低温吸附在活性碳吸气表面上。低温泵可获得大抽速、无污染的真空环境,但其主要缺点是不耐烘烤,因为致冷机的冷却容量限制了低温板上可承受的辐射热负载,典型的冷却容量为1~40 W。为解决这个问题,可采用液氮或水冷挡板,也可将连接管加长或做成直角,对低温泵进行热隔离。这样一来,势必会降低连接管通导,增加真空室的不烘烤表面积,结果失掉了低温泵抽速大的优点。

考虑到超高真空系统烘烤期间低温泵的热负载问题,应该尽量采用一种在系统正常工作期间既不影响低温泵的高抽速又允许超高真空系统烘烤到200℃的简单易行的方法。

图1 所示为一套分子束沉积超高真空系统,由于该系统需要有大抽速无污染的抽气手段,所以选用CT18 低温泵(英国VG 公司生产)作为主泵进行抽气。该泵对水、氢、空气和氩的标称抽速分别为4000、2000、1500 和1200 L/s。在系统中,沉积准备室的低温泵(泵B)被屏蔽在一个挡板下,在烘烤期间该挡板用水冷却,在正常工作期间用液氮冷却。系统烘烤时,图1 所示的三个阀全部打开,虽然上述挡板能使系统烘烤而不影响低温泵B 的工作,但是由于挡板会使准备室的抽速降低1/2~2/3,因此还需附加一个冷阱,从而消耗了大量的液氮。

如果泵A 直接安装在起隔离作用的Φ200 mm口径的闸阀A 上(如图45 所示),从烘烤区域顶部到低温泵的安装法兰之间的距离为100 mm,当烘烤温度为180℃时,低温泵法兰可被加热到80℃。此时,泵第二级低温抽气板温度也随着烘烤温度的增加而增加。在180℃烘烤下,测得系统压强为2×10- 5 mbar,并在继续上升。关闭闸阀A,在15 s 内压强降到10- 6 mbar 以下,显然,这表明低温泵A 已将气体释放进系统,而且此时低温板上的热辐射负载超过了致冷机的冷却容量。

图1 超高真空系统示意图(虚线表示烤烘区域范围)

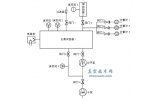

可采用如下方法来解决烘烤期间低温泵热负载的问题:在烘烤期间用水冷却紧靠闸阀下方的系统壁(见图1),并且在低温泵与闸阀之间加一直径Φ200,长150 mm 的过渡管路。然后,采用6.2 节(2)中的方法,在上述的150 mm 长过渡管的中间安装一个辐射挡板,其结构如图2所示。挡板包括两个平行安装在同一转轴上并相隔6 mm 的不锈钢薄板。在烘烤期间,转动挡板,将间隔过渡管的横截面积减少约75%,如图2 所示,在系统正常工作期间,将挡板旋转90°,基本上不影响抽速。间隔过渡管和处于“开”位置的可转动挡板的存在,对沉积生长室抽速仅减少10%~20%。这与准备室低温泵B 上的挡板会降低抽速1/2~2/3 相比较是有利的,与上述其他热隔离方法相比较也是有利的。

该挡板的每一块板都有一个抛光表面和一个不抛光表面,把两个板的相同表面朝同一方向安装。不管挡板的光亮面还是无光泽面朝向烘烤区,当烘烤温度上升到200℃时,氢蒸汽压温度计上显示出第二级低温板的温度都没有上升。用光亮表面朝向烘烤区,产生辐射热的反射。用无光泽表面朝向烘烤区,虽然该板将吸收更多热量,还有一小部分热量辐射到低温泵上。因此,挡板的表面光洁度是不重要的。在最大可达215℃烘烤温度处,观察到低温泵第二级低温板的温度稍有上升。在200℃烘烤后的冷却系统中,两真空室相互隔离并打开可转动挡板,沉积生长室很容易获得1×10- 8 Pa 的压强,而不用开动辅助的钛升华泵进行二次抽空或者内屏蔽液氮冷却。若加辅助抽气,两个容器内的压力都可达到5×10- 9 Pa。

1.低挡板2.转动装置3.顶挡板

图2 露出烘烤部位中可转动挡板的150 mm 长,直径Φ200 mm过渡管的剖视图。挡板由安装在同一转轴上的两个平行板组成。在系统正常工作期间,挡板整个旋转90°。