低温等离子体辅助脉冲直流磁控溅射制备TiN薄膜

采用一种新型的等离子体辅助脉冲直流磁控溅射溅射沉积方法,在低温状态(100℃) 下制备了氮化钛薄膜,利用X射线衍射仪、轮廓仪、分光光度计、原子力显微镜对氮化钛薄膜进行了表征,研究了等离子体源在薄膜制备过程中的作用。结果表明采用该方法可在低温环境下制备高温抗氧化性能良好的氮化钛薄膜。当离子源功率为500 W 时,制备的氮化钛薄膜表现良好氮化钛(111) 择优取向,薄膜表面粗糙度为1.43 nm,红外反射率可达到90%。

氮化钛(TiN) 薄膜作为一种多功能材料,它具有高温稳定性、高硬度、低电导率、低摩擦系数、耐腐蚀等性质,在硬质涂层、耐高温涂层以及装饰涂层等多个领域有着广泛的应用。制备氮化钛薄膜的方法有很多,主要有电弧离子镀和磁控溅射两种镀膜方法。电弧离子镀由于沉积速度快,薄膜与基底结合力强因而在工业生产上应用广泛,其缺点是所制备的薄膜会保留由阴极材料射出的微米级颗粒,致使薄膜表面粗糙度与摩擦系数增大,因此限制了电弧离子镀法在高性能薄膜领域的应用。

相对电弧离子镀而言,磁控溅射法制备的膜层不存在大尺寸颗粒的问题,并且制备的薄膜表面光滑致密。但是传统的磁控溅射法也有它的不足之处,磁场约束的高密度等离子体区只能分布在靶面附近,而整个真空室内的等离子体密度低。镀膜过程中由于离化率低,在保证较高的沉积速率的前提下,很难获得高化学计量比的氮化钛薄膜;而且,为了保证氮化钛薄膜的结晶度,整个沉积过程须保持在恒定高温( 通常为300℃) 环境下,这就大大地限制了待镀工件的尺寸和种类,例如绝大多数摩擦与模具零部件常用材料、数据存储领域( Data Storage)和微机电领域中的硅片通道( TSV) 均要求镀膜过程温度不超过200 ~250℃,真空技术网(http://www.chvacuum.com/)认为这些因素制约了传统磁控溅射镀膜技术的生产效率和应用范围。

本文采用孪生靶脉冲直流磁控溅射方法,制备了氮化钛薄膜,在此基础上,通过改良工艺参数,即在真空室内引入一等离子体区,提高真空室内等离子体密度,实现了氮化钛薄膜的低温(100℃) 沉积,并研究了等离子体源对氮化钛薄膜物相、表面形貌、光学性能以及高温抗氧化特性的影响。同时对等离子体在氮化钛薄膜制备过程中的作用机理进行了探讨。

1、试验设备与方法

薄膜沉积装置为ACSP70/73 型多功能离子镀膜试验机。实验设备含有: 一台机械泵和一台真空的分子泵构成真空系统;真空室内有一个公转圆盘,圆盘上有若干齿轮链带的自转工件架;真空室内含有若干加热管,使真空室内受热均匀;一台10 kW 脉冲直流电源和一台10 kW 双极性脉冲偏压电源,溅射电源频率为40 kHz,溅射过程中两个靶交替的作为阴极和阳极,在负半周期内出现靶材溅射,正半周期内中和靶面的积累电荷,有效地防止了靶材中毒和阳极消失现象。

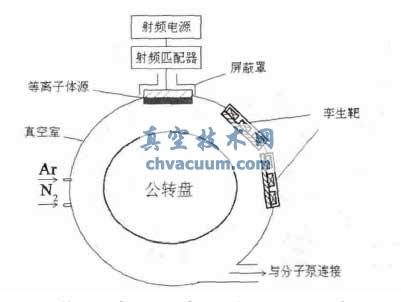

整个真空室为圆筒形结构。公转盘由上下圆盘及若干支撑杆组成,公转轴通过上下圆盘圆心,公转盘绕公转轴匀速旋转,公转转速在5 ~30 r /min 范围内可调。图1 为等离子体源的具体结构和相对位置示意图。

图1 等离子体源的具体结构和相对位置示意图

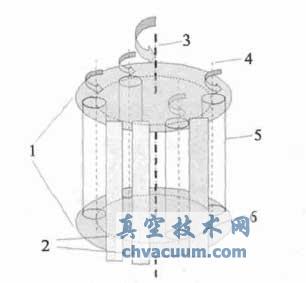

新型等离子体辅助磁控溅射结构示意图如图2所示(1 为公转盘,2为孪生溅射靶,3为公转盘公转轴,4为工件盘自转轴,5 为工件架,6 为RF 等离子体辅助产生源) 。

如图1 所示,本文提出了一种新型的等离子体辅助中频或脉冲直流磁控溅射的方法,即在真空室内增加一高离化率的等离子体放电区,工件高速公转同时绕自转轴自转,反应未完全的氮化钛薄膜进入等离子体区后,进一步被氧化,在既保证了氮化钛薄膜高的沉积速率同时还可以得到高纯度的氮化钛薄膜; 同时氮化钛薄膜在高度离化的氩离子的轰击下得到夯实,使膜层致密,且与基底的结合更加牢固。

基底为314 白钢和单晶硅。采用X'pertProSuper型X 射线衍射( XRD) 仪对样品进行物相分析,衍射参数Cu Kα,管电压为40 kV,管电流为100 mA,扫描范围2θ 为20° ~80°,扫描时间8 min。采用美国VEECO 公司的Dimension3100 Controller 型原子力显微镜( AFM) 测试薄膜的表面形貌。采用Zygo New-View5020 表面轮廓仪测量薄膜厚度。采用Lambda950 分光光度计对样品的反射率进行表征,扫描范围为350 ~2500 nm。

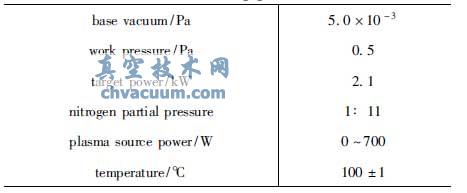

试验采用的靶材为纯度99.7% 的Ti 靶,实验气体:纯度为99.999% 的Ar 气和纯度为99.999% 的N2气。镀膜前将基底用丙酮或清洗剂清洗去油,然后用乙醇溶液清洗。待基底完全干燥后装入夹具,再放入真空室。实验工艺条件如表1 所示。

图2 等离子体辅助磁控溅射结构示意图

表1 样品制备条件

3、结论

本文分别采用有无射频等离子体辅助孪生靶脉冲直流磁控溅射的方法在基底温度为100℃下制备了TiN 薄膜。从光学性能变化可以看出,两种工艺参数下制备TiN 薄膜的极限氧化温度均为450℃。烘烤温度≤400℃ 时,在整个可见-近红外光谱区域内,前者制备的TiN 薄膜光学性能始终优于后者。同时利用XRD 衍射仪和AFM 对薄膜的晶相结构和微观形貌测试测试结果也表明,射频等离子体的引入有利于提高薄膜的结晶度和致密性,减小薄膜表面粗糙度。该新型的等离子体辅助脉冲直流磁控溅射方法对TiN 薄膜在低温环境下的制备提供了有力的理论和实验依据。