真空自耗电弧炉用Φ720mm坩埚的优化和改进

真空自耗电弧炉是生产钛及钛合金铸锭的主要设备。坩埚是真空自耗电弧炉必不可少的部件,是真空自耗电弧炉重要的组成部分。坩埚筒体材料的性能和坩埚结构不仅影响到坩埚的寿命,亦对生产效率和生产成本产生巨大影响。本文就8 t 真空自耗电弧炉用Φ720 mm×3000 mm 坩埚的失效原因做了分析,提出了优化方案及改进方法。

1、坩埚在真空自耗电弧炉中的功能

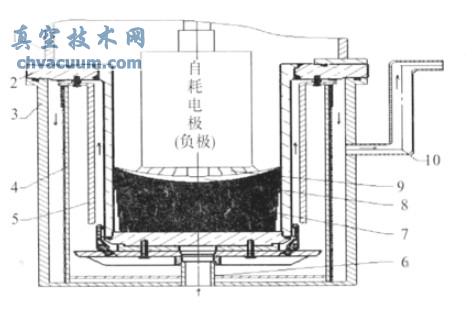

坩埚放置在真空自耗电弧炉的熔化站内,自耗电极作为负极,坩埚作为正极。熔点为1685℃左右的钛及钛合金在坩埚内被温度为4700℃左右的电弧熔化,在重力作用下,熔滴落入熔池内,在外壁通有10 m/s~25 m/s 的流速、5 mm~10 mm厚的冷却水层的坩埚内冷凝结晶成为铸锭。熔化站的结构如图1 所示。

由以上可知,钛铸锭生产对坩埚有以下的要求:

(1) 坩埚筒体不能与高温下的液态钛及合金相互粘连或者发生化学反应;

(2) 坩埚整体必须有一定的强度、刚度,满足承载铸锭重量并与熔化站相关部件匹配的功能;

(3) 坩埚筒体必须有良好的导热性和导电性,满足坩埚做为热量交换器的功能和充当自耗电弧炉正极所具有的导电功能;

(4) 坩埚筒体材料具有优良的抗高温蠕变性能和较高蠕变强度,热变形小,易于生产和制造;

(5) 便于装料和脱锭,拆装维修方便。由于紫铜具有上述前三项的特点,坩埚筒体材料一般选用紫铜T2。

1.炉室; 2.坩埚; 3.熔化站; 4.稳弧水套; 5.隔水套; 6.进水管;7.结晶铸锭; 8.熔池; 9.电弧; 10.出水管

图1 真空自耗电弧炉熔化站示意

2、典型的坩埚结构

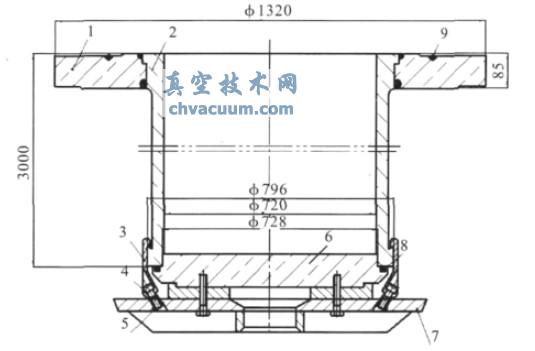

为了便于钛合金铸锭的生产,坩埚筒体和底垫的连接为可拆卸式。典型的坩埚结构由法兰、筒体和铜底垫、托架组件和密封件组成,法兰和筒体焊为一体,法兰材料选用硅青铜或紫铜。结构如图2 所示。

1.法兰;2.筒体;3.挂钩;4.内六角螺栓;5.黄铜螺母;6.坩埚底;7.托架组件;8.底垫用硅胶圈; 9.法兰用硅胶圈

图2 典型坩埚结构图

3、坩埚筒体的制造工艺和方法

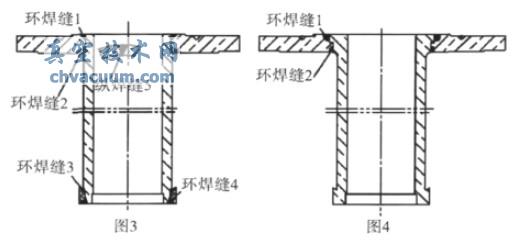

坩埚筒体制造工艺有两种。一种采用铜板卷焊法,工序为:板材超声波探伤→卷板→埋弧焊接→校圆→焊缝X 射线探伤→机械加工→法兰焊接→精加工→气密性试验→入库,它的结构如图3所示。另一种筒体采用锻造法,工序为:毛坯锻造→机械加工→超声波探伤→法兰焊接→精加工→气密性试验→入库,它的结构如图4 所示。卷焊法的特点是:成本低,焊缝质量要求高,修复余量小,筒体易变形,使用寿命短;锻造筒体坩埚的特点是:筒体组织均匀性好,修复余量大,焊缝质量要求不高,生产成本高,筒体不易变形,使用寿命长。两种工艺制造的坩埚,各有各的应用市场。

图3 卷焊筒体坩埚 图4 锻造筒体坩埚

不管哪种工艺生产的坩埚,在使用上它们的共同特点是:冷却水从托架中心进入,先冷却铜底垫,再沿坩埚壁从底部高速流到坩埚法兰根部,再流出熔化站,铸锭凝固所放出的热量通过坩埚壁和底垫由冷却水带走。

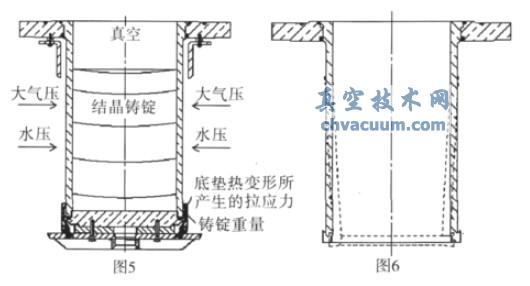

4、坩埚的失效

坩埚的失效包含坩埚筒体的失效和底垫失效两种形式。如图5 所示,坩埚内的真空度一般为1.3 Pa~0.13 Pa,坩埚筒体内装有边熔化、边凝固的金属,坩埚外壁通有入口压力和入口温度为一定值,出口温度有要求的冷却水。自耗电极在Φ720 mm 坩埚内熔化时,从起弧熔炼开始到铸锭从坩埚内脱出,大约需要12.5 h。坩埚筒体承受5 t 的铸锭重量,累计通过坩埚筒体和底垫与冷却水交换的热量约为9×10E9 焦耳。在温度场、水压、重力的共同作用下,坩埚筒体缓慢收缩,内径减小长度增加,使用500~700炉后,内径收缩量可达10 mm~12 mm;坩埚长度最

大可增长15 mm,即产生高温蠕变。钛铸锭凝固后直径有一定的收缩量,内径为Φ720 mm 的坩埚,铸锭从坩埚脱出后,直径约为709 mm。当坩埚筒体局部的收缩量接近11 mm,脱锭时,铸锭就和坩埚壁之间存在摩擦,坩埚壁上就出现划痕,炽热的铸锭和坩埚之间的摩擦,造成坩埚局部筒体壁厚度尺寸减小。当坩埚局部的收缩量大于11 毫米时,铸锭就无法从坩埚内脱出。坩埚筒体下部受热时间长,与外界交换的热量多,下部收缩量大于中部、上部收缩量,变形坩埚的筒体呈倒喇叭状,使用约500~700炉后的坩埚形状如图6 中虚线所示。

图5 坩埚受力简图 图6 坩埚变形示意图

与坩埚配套安装的铜底垫,上部因受热而高温,下部因冷却而与上部产生温差,生成垂直向上的热应力,铜底垫产生垂直向上的形变。热应力通过挂钩传递到坩埚底部凸台和黄铜螺母上,使坩埚底部收缩变形加剧;底垫从中心部位到圆周边缘部位存在温差,上面和下面之间存在温差,这两种温差产生的热应力使底垫直径收缩,高度增加,底垫的径向收缩变形使底垫与坩埚的配合间隙增大,单边间隙累积达到2 mm~3 mm左右时,液态的钛合金流入坩埚筒体与底垫间的间隙中,凝固后将铜底垫包裹,铸锭无法和底垫脱离,此时底垫已彻底失效。

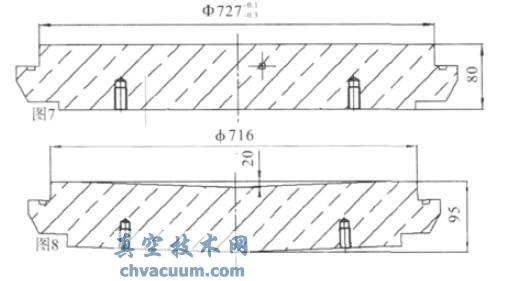

图7 正常铜底垫 图8 失效的铜底垫

5、坩埚筒体材料的优化

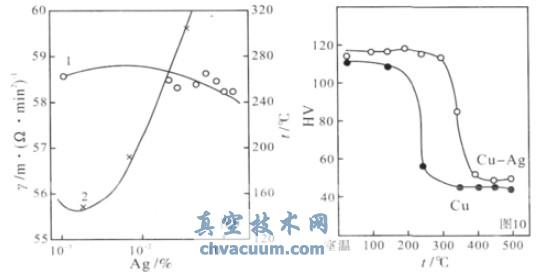

从前面的分析可知,坩埚失效的主要原因是高温蠕变。高温蠕变与筒体的材料性能相关,要减少坩埚的变形,首先要改变坩埚筒体的材料,选用抗蠕变性能优良的材料是延长其使用寿命的首要措施。下面两图分别是含银量对铜导电、软化温度的影响曲线和纯铜、银铜的软化曲线。

1.导电系数; 2.软化温度退火1H,冷加工率60%

图9 银对铜的导电系数和软化温度的影响 图10 Cu—0.15Ag 的软化曲线

纯铜中加入银后,铜的机械性能、物理性能都发生了改变,银显著的提高铜的再结晶温度和蠕变强度。纯铜的软化温度为230℃左右,而银铜的软化温度可达到350℃。目前,我们已改用银铜作为筒体材料,取得了较好的使用效果。据资料介绍的国外坩埚用材料,主要应用CuAg 合金、CuZr 合金、CuZrCr合金,其共同点是利用这些铜合金的高导电性、高导热性和较高的抗蠕变性,来提高坩埚的使用寿命。

6、坩埚制造工艺和结构的优化

(1) 采用锻造工艺

由于紫铜优良的导热性能和液态下良好的流动性、吸气性和氧化性,较大的线膨胀系数,焊接中易出现裂纹、气孔,增加了卷焊坩埚纵焊缝的焊接难度;使用过程中,筒体的锻造组织和焊缝的铸态组织性能差异较大,铸态组织首先产生收缩变形;坩埚底部凸台部分的焊接结构,因承受铸锭重量和底垫热变形的拉应力,产生收缩变形。在底部密封面划伤、变形等受损的情况下,因有焊缝,修复方法方式受限制。而锻造坩埚因两道环焊缝在上部法兰处,法兰是从筒体底部套装,利用筒体处的止口固定法兰,承受铸锭重量,所以,焊缝仅起密封作用,而不承受铸锭、筒体重量,焊缝质量要求不高。锻造坩埚筒体组织致密,变形均匀,因此,采用锻造工艺,可以提高坩埚的使用寿命。

(2) 增加坩埚的壁厚尺寸,提高坩埚筒体的强度承载5 t 铸锭的坩埚壁厚一般为20 mm~25 mm。现将坩埚的壁厚增加到为30 mm,实践证明,坩埚壁加厚,增加了筒体的抗变形能力,而对铸锭的冷却影响是微乎其微的;其次,在坩埚筒体收缩影响到出锭的情况下,可采用车内孔的方式,恢复内孔的几何尺寸和圆柱度,使筒体上、中、下尺寸一致,而不影响到坩埚的安全性。增加坩埚壁厚,可增加坩埚修复次数。

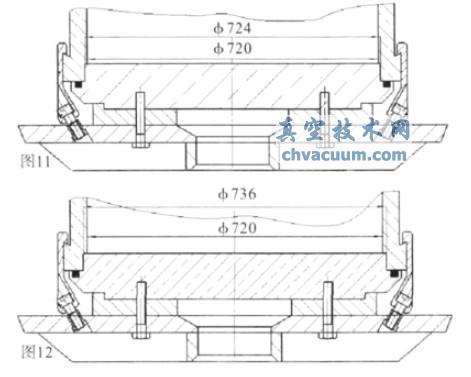

图11 底垫和坩埚未改进前的配合尺寸 图12 底垫和坩埚改进后的配合尺寸

(3) 改变坩埚和底垫之间的装配尺寸原设计坩埚底部与底垫的直径差为4 mm,单边为2 mm,在底垫直径收缩累积4 mm 后,液态金属就能够流入两者的间隙中造成底垫的失效。现改为两者直径差为16 mm 单边8 mm,则需要底垫单边收缩到8 mm 后,底垫才能失效。一支Φ720 mm的坩埚,每年按生产400 个铸锭计算,改进后可节约5-7个底垫。

(4) 降低坩埚筒体底部和底垫连接螺栓的之间预紧力,减少坩埚筒体底部的变形坩埚筒体和底垫是通过12 个M16 的不锈钢螺栓和铝青铜螺母等部件连接起来的。按国际标准,M16 的螺栓与螺母间的预紧力矩为198 NM,坩埚是放置在熔化站法兰上的,坩埚法兰承受铸锭重量和坩埚筒体、底垫、托架组件的重量,降低螺栓的预紧力,可将底垫产生的热应力转化为螺栓、铝青铜螺母的变形,从而减少坩埚底部的变形,通常在装炉过程中,两个操作人员,用两把力矩扳手,将力矩调整到100 NM即可。削弱、降低底垫的刚性,也是减少底垫变形和坩埚变形的一种方法。

(5) 坩埚内孔设计锥度,上部和底部直径差5 mm~10 mm,解决坩埚在使用中因底部收缩量大于中部收缩量而使铸锭无法脱出的问题。钛铸锭属于毛坯件,一个成品铸锭,需经过一次、二次、甚至三次熔炼,铸锭尺寸公差一般可达±5 mm,坩埚带锥度,上部小,下部尺寸大,有助铸锭从坩埚内脱出,也延长了坩埚的使用寿命。

7、结论

采用以上措施后,坩埚使用炉次提高了近1/3,达到1000 炉左右,每年为公司节约了几十万的模具采购费用,说明改进、优化的方法是有效、可行的。