浅析真空自耗电弧炉锭子断面形状与电气控制的关系

文章结合某单位现场实际生产过程中出现的不同形状的锭子断面,研究了真空电弧炉锭子断面形状与冷却水温、坩埚比、稳弧电流、电弧长度之间的关系。分析了不同形状的锭子断面形成的原因,提出了合理的电气参数,并通过工程实验对分析结果进行了实际验证。从而在某种程度上避免了不合理的锭子断面对整个产品质量及生产安全性造成的潜在威胁。

目前,在我国钛及钛合金等稀贵金属的熔炼和浇铸中使用最广泛的设备主要是以化锭为目的的真空自耗熔炼炉和以浇铸模型件为目的的真空浇铸凝壳炉。无论是真空自耗熔炼炉还是凝壳炉在其工作过程中熔炼阶段是必不可少的环节。此工作阶段中由于各种因素的影响,锭子断面可能会呈现不同的形状,同时不合理的断面形状会影响操作人员对弧压的判断,进而对熔炼设备及操作人员带来潜在的威胁,处理不当将造成重大的安全事故。真空技术网(http://www.chvacuum.com/)认为如何有效的控制各种电气参数(弧长、弧压、稳弧电流)及物理参数(冷却水温、坩埚比等)来防患于未然显得尤为重要。

本文结合某单位实际生产过程中出现的不同形状的锭子断面,分析影响锭子断面形状的[1]因素及其与电气控制的关系。

1、直流电弧炉工作过程及电气控制要求

直流电弧熔炼通常分3 个阶段完成,即起弧、熔炼、补缩或浇铸阶段。系统具体的工作过程为:在炉内真空度满足要求的前提下系统投入运行,当给正负极加上直流电源时,作为负极的金属棒与水冷铜坩埚底部的起弧料触发起弧。随着电弧的正常触发和电流的迅速增大并达到设定值时,电极末端迅速熔化,坩埚内的液态金属高度逐渐增加,金属电极长度逐渐减小,系统则进入真正的熔炼阶段[1]。此时对电气参数和物理参数的控制最为重要,适当的控制这些参数将能有效的避免形成不合理的锭子断面。

首先,要有合适的起弧电压,其不可太低,亦不可太高。太低时将难起弧也有可能起不了弧,过高时会因熔炼电压过高,产生爬弧使锭子侧面开始熔化,严重时甚至击穿坩埚。其次,为约束电弧的扩散,需要有合适的稳弧电流,稳弧电流过大则造成锭子断面中空熔炼。再次,需要有合适的冷却水温,冷却水温的高低不会对锭子断面造成直接的影响,但会影响熔炼电流的大小,从而间接性的影响锭子断面的形状。最后,设计熔炼设备时要选取合适的锭子外径与坩埚内径的比值(俗称坩埚比),其比值则是影响锭子断面形状的关键因素之一。

2、影响锭子断面形状的因素及其形成原因分析

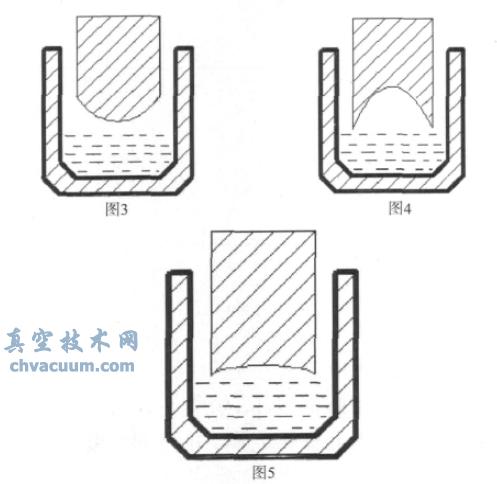

在实际的生产过程中熔炼锭子断面一般会出现以下三种形状:(1)锥形;(2)内凹形;(3)平整形由以上分析可以看出影响其断面形状的因素大致可以分为四类:一是电气参数的控制,主要包括熔炼电流的大小、电弧的弧压、电弧长度、稳弧电流等;二是物理参数的控制,主要包括真空度、电极杆水压、坩埚水压、冷却水温、熔化电极直径与坩埚内径的比值等;三是直流供电系统自身所产生的磁场,由于磁场的作用和电流的电磁力的作用产生的偏弧。四是电弧的发热和传热。其中最为关键的因素有:(1)弧压的高低;(2)稳弧电流的大小;(3)坩埚冷却水温的高低;(4) 熔化电极与坩埚电极的比值

影响因素的表现及断面形状形成原因分析:

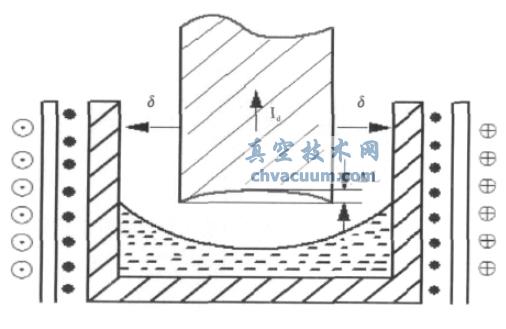

(1)电弧弧压和弧长的影响图1 给出了熔炼时电弧断面分布示意图,其中Id 为熔炼电流;δ 为锭子外沿与坩埚内壁的距离;茌表示稳弧线圈周围磁场磁感线的穿入方向;⊙表示磁感线的穿出方向。圆点表示稳弧线圈的横截面。

图1 熔炼时电弧分布示意图

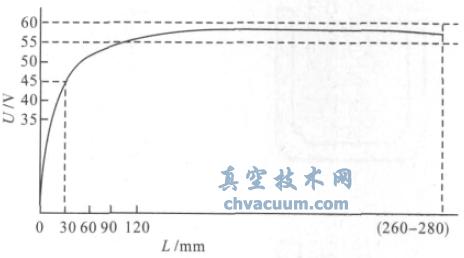

真空直流电弧熔炼过程中熔炼弧压对熔池与自耗电极(熔炼锭子)间的弧长有直接影响,弧长的变化通常会影响熔化速度和熔池温度,这是形成各种锭子断面的关键因素。当δ 一定时,如果弧压过低,则弧长缩短,极易引起短路;但弧压又不能太高,如果弧压过高,则弧长拉长,将会引起侧弧、爬弧使得熔炼锭子的边沿和底端同时熔化,且熔化的速率不一致,导致锭子形成了如图3 所示的圆弧断面。此时就需要设备操作人员及时做出调整,避免击穿坩埚而造成重大生产事故的危险。从图2 弧压与弧长曲线关系可知,弧压U 在弧长L 较短时两者之间有明显的依附关系,当弧长超过一定值后,弧压的变化趋于一稳定值。因此,这就要求直流电弧熔炼应选择短弧熔炼模式[3]。

图2 电弧电压与电弧长度关系曲线图

(2)稳弧电流大小的影响

为防止侧弧的发生,炉体在设计时一般会在水套的外壁绕上稳弧线圈,并且利用物理学中通电导体周围将产生电磁场这一原理来约束电弧的喷射方向。另外,如图1 所示电流流过的方向正好与其产生的磁场方向相符合,故可以约束电弧的发散。当然稳弧电流越大,其对电弧的约力就越大,过大的稳弧电流将会使电弧集中在电极杆的中心部分,而边沿的电弧能量相对较少,将会造成断面的中心部分熔化过快边沿熔化较慢,出现了空心熔炼的现象,使得ΔL 的值很大,即出现了如图4 示的内凹形断面。过小的稳弧电流有可能在δ 一定时,不足以有效的约束电弧的发散,使得锭子边沿受到侧弧的作用同时熔化,势必也会形成如图3 所示的锥形断面。

(3)冷却水温及熔炼锭子直径与坩埚内径比值的影响

熔炼锭子直径与坩埚内径的比值(俗称坩埚比)若d 表示熔炼锭子直径,D 表示坩埚内径,则坩埚比可表示为σ=d/D。在熔化电压、熔化电流、稳弧电流相等的条件下,坩埚比越小即σ 越小,图1 中所示的δ 越大。由于坩埚外部的水冷套内通有不断循环的冷却水,δ 长的空间距离内为空气,从电弧的发热和传热的角度来看,图1 中的电弧中心区的发热量起着主导作用。据相关资料表明电弧中心区的发热量在电弧发热总量所占的比例高达96%以上,所以δ 越大,坩埚自身散热加快[4]。再者,坩埚内部通有不断循环的冷却水,进回水的温差较大。一般冷却水温的要求为进口温度不低于+5℃,而出口水温不高于60℃。同时为保证炉内的真空度,炉体的真空系统不停的抽真空,更加速了δ 空间的散热速度。由此导致熔炼锭子靠近坩埚边沿的温度低,而锭子中心温度高,引起锭子中心熔化速度快,外壁熔化速度慢,使图1 中的ΔL 变的很大,导致熔炼锭子断面形成了如图4 所示的内凹形。

图3 锥形断面示意图 图4 内凹形断面示意图 图5 平整形断面示意图

3、工程实验验证

为验证上述的分析,我们对此进行了工程验证,将配置的熔化电极置于真空自耗炉内进行铸造。其主要熔炼工艺参数如下:电源系统是由两台15 kA 的6 脉波可控整流直流电源并联构成的30 kA/50 V 直流电源,真空度为0.13 Pa,熔炼锭子的直径为Φ300 mm,坩埚内径为Φ405 mm,坩埚比σ 为0.7407,在熔炼过程中把熔炼电流控制在28 kA 的范围内,弧压控制在45 V 左右,坩埚水压为0.2 MPa~0.4 MPa,冷却水温控制在上述建议值范围内,经过实际的生产环节得到了比较理想的如图5 所示的平整形锭子断面。此断面在很大程度上能够避免侧弧、爬弧现象的发生,保证了生产的安全性。

4、结论

(1) 真空电弧熔炼为防止熔炼过程中不合理锭子断面的出现,要求电弧放出能量恒定,一般采用饱和电抗器直流电源,它能使整流器的输出变的陡降,具有较软的外特性。

(2) 在众多影响锭子断面形状的电气参数中,尽量把电压控制的得当,使弧长保持在20mm~50 mm的短弧熔炼范围内为最佳。

(3) 坩埚与电极的平均间隙δ 的取值大小必须保证电弧燃烧稳定运行。

参考文献

[1] 李宏. 常用电力电子变流设备调试与维修基础[M].北京:科学出版社,2011.

[2] 孙足来,党哲鹏,杨洪帅,等.真空电弧炉和真空感应炉的研究[J].真空,2008(4):6- 12.

[3] 卢新昌.铸钛工业与机电一体化技术[J].钛工业进展,2006(1):38- 41.