RH真空度和真空室钢水液位高度对精炼效率影响的实验研究

本实验以某厂210 tRH-TOP 真空精炼装置和钢包为原型,以模型与原型比为1∶4 的比例,建立了RH 真空精炼的物理模型。研究了真空度、真空室液位高度和浸渍管浸入深度对钢包循环流量及混匀时间的影响规律。实验结果表明:在本实验范围内,真空度为11.2 kPa~16.8 kpa 和实际液位高度为320 mm~400 mm 时对循环流量和混匀时间最有利。

RH 真空循环精炼由德国Ruhrstahl 和Heraeus公司于1959 年开发成功,经历近60 年的发展,RH已经由最初单一的脱气设备发展成为一种包含真空脱气、脱碳、吹氧脱碳、喷粉脱硫、温度补偿、均匀温度和成分等的多功能炉外精炼设备。RH 真空循环精炼是如何最大限度地发挥设备的潜力便是一个重要的课题。优化冶金反应器结构参数和工艺操作参数,改善流体流动、混合的技术就是一个加快生产节奏、降低生产成本的有效手段。

RH 真空精炼过程中钢水在气泡浮力作用下的循环流动是所发生各种物理化学现象的基础和核心。RH 的循环流量即每分钟通过真空室的钢液量(t/min),直接影响着精炼能力和效果,增大RH的循环流量对钢水的脱碳、脱氧、脱氢、去除夹杂物以及钢水混合都是有利的,RH 真空精炼反应器内的循环流量越大,RH 处理时间越短,提高循环流量的努力始终没有停止过。混匀时间是用来直接描述RH 精炼混合效率的一个物理量。混合时间的长短反映了RH 精炼装置中钢液搅拌和混匀的效果。混合的早晚以及混合时间的长短影响着RH 的处理效果。

近年来,冶金品种多样化和高质量钢需求的增长对RH 精炼提出了更高的要求,必须提高现有RH 设备的脱碳、脱气能力,缩短处理时间,以提高精炼效率。RH 的精炼效率与循环流量密切相关。本文以循环流量和混匀时间作为RH 真空循环精炼优化的指标,通过水模实验研究提出有效提高RH 精炼效率的手段。研究了RH 处理过程的真空度对精炼效率的作用规律。

2.5、真空室液位高度不变,真空度对循环流量的影响

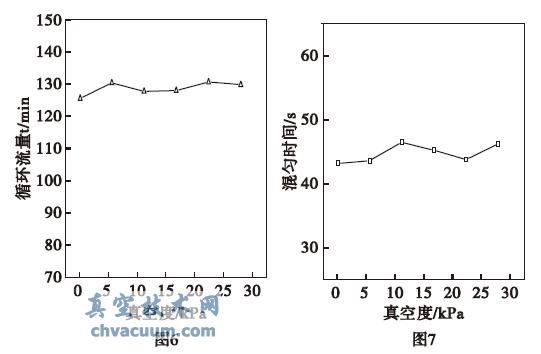

实验还测量了真空室液位高度不变情况下循环流量与真空室内真空度的关系,实验模拟真空室液位高度为96 mm,模拟现场的真空度选取0.1 kPa、5.6 kPa、11.2 kPa、16.8 kPa、22.4 kPa、28.0 kPa 和33.6 kPa,实验得到真空室液位高度不变时,真空度与循环流量的关系的具体实验结果见图6。从图6 可以看出真空室液位高度不变时,循环流量随着真空度而变化幅度比较小,变化范围在125 t/m3 到132 t/m3 之间。这表明真空室液位高度不变,不同真空度下的循环流量基本不变。

2.6、真空室液位高度不变,真空度对混匀时间的影响

真空室液位高度为96 mm 保持不变,模拟现场的真空度选取0.1 kPa、5.6 kPa、11.2 kPa、16.8 kPa、22.4 kPa、28.0 kPa 和33.6 kPa,测量提升气量为1200 NL/min 时的循环流量和混匀时间,实验结果见图7。从图7 中我们可以看出,混匀时间最大值是真空度为11.2 kPa 时候46.5 s,小值是真空度为0.1 kPa 时候为43.2 s,差值为3.2 s。在真空度为0.1 kPa 到33.6 kPa 的范围内混匀时间的变化比较小。这表明在较大气量下,保持真空室内液位高度不变,变化真空度的时候,对混匀时间测量结果的影响很小。

图6 循环流量与真空度的关系 图7 不同真空度下的混匀时间

2.7、讨论

真空度不变,保证真空室液位高度在240 mm以上时,对循环流量的影响较为明显,且较高的液位高度在相同的操作制度下有较大的循环流量;真空度不变时混匀时间随着真空室液位的增加而略有上升,混匀时间在真空室液位为240 mm~480 mm 时效果最佳。综合考虑,因为实施中会受到管壁耐材寿命及其它因素的限制,所以实际液位高度为320 mm~400 mm 时较好,继续增大液位高度对循环流量的提高帮助不大,并且液位高度为320 mm~400 mm 时也是最佳的混匀时间。在浸渍管浸入深度不变的情况下,真空室真

空度的高低会影响真空室和钢包内钢液的深度(即改变了真空室与钢包之间的压差),真空度越高,真空室内的液位也越高,这必然影响钢水的循环流量变化。循环流量在真空度为11.2 kPa~16.8 kPa之间取得最大值,此时真空室内液位高度为320 mm~240 m;混匀时间实验结果表明真空度越小越有利与混匀,但是真空度过小,导致真空室内的液位太小不利于钢液流动,所以应该在不影响钢液流动的情况下,保持一定的真空室液位高度。

在真空室内液位高度不变的情况下,变化真空度,测量结果得到,循环流量的变化范围在125 t/m3到132 t/m3 之间,其影响比较小;混匀时间在真空度为0.1 kPa 到33.6 kPa 的范围内,为43.2~46.5 s,混匀时间的变化也比较小。说明钢水真空度的作用是通过改变真空室钢水液位高度来实现的。真空室液位高度对循环流量和混匀时间起着决定性作用,在实际生产中通过调整真空度大小和浸渍管的浸入深度来调整真空室液位高度,并且应该严格控制真空室液位的高度,保证真空室液位高度大于240 mm。

3、结论

通过以上研究可以得出:

(1)真空室压力为100 Pa 时,实际液位高度为320 mm~400 mm 时对循环流量和混匀时间效果最佳;

(2)浸渍管进入深度为160 mm 时,真空度在11.2 kPa 到16.8 kPa 之间对循环流量和混匀时间最有利;

(3)真空室液位高度为96 mm 时,循环流量在125 t/m3~132 t/m3 之间变化,混匀时间在43.2~46.5 s 范围变化,真空度的大小对其影响比较小。