一种基于磁力泵的真空循环冷却系统

本文介绍了一种全新、高效、结构小巧、与大功率X 射线源连成一体的冷却循环系统;采用磁力泵技术使循环冷却系统与大功率X 射线源构成一体化真空系统,直接冷却射线源内绝缘油;大幅度提高循环冷却系统冷却效率,降低冷却系统尺寸,大幅度降低了冷却系统的重量;解决了循环冷却系统与大功率X 射线源构成一体化真空系统后的真空注油问题。

X 射线源是工业无损探伤、医疗X 射线诊断、X 射线安全检查等领域应用十分广泛的一种核心部件,X 射线源技术涉及高压元器件及材料特性研究、高压电路设计、高压绝缘设计、热设计、控制电路设计、逆变及软件技术、制造工艺研究等多方面。其中X 射线源热设计是X 射线源,特别是500 W以上X 射线源系统设计的一个重要组成部分,它与X 射线源的性能密切相关。热设计不良是造成X 射线源打火与微放电、源内电子元器件与零部件失效、X 射线源寿命缩短等故障的重要原因之一[2] 。对于500 W以上的X 射线源,仅靠X 射线源有限表面积的自然对流散热远远不够,这就不可避免的要采取强制循环冷却方法。传统的冷却循环系统所采用的泵一般为离心泵、涡轮泵等,它们的泵叶轮与电机轴直接机械连接,轴与泵腔的密封采用传统的橡胶圈密封方式,密封类型为动密封。

X 射线管与高压电路一体化的油浸绝缘冷却X 射线源是最常见的一种,为保证高压绝缘强度,X 射线源生产过程中一般要经过烘烤及真空处理工艺,工作时X 射线源内部处在真空状态。为避开真空密封问题,采用二次换热方式给X 射线源冷却,即:安装在X 射线源内腔的散热器将射线源内腔高温绝缘油的热量传递给流经内换热器的温度较低的冷却介质,温度升高后的冷却介质流经冷却系统外散热器时再将部分热量传递到大气中。显而易见, 这种冷却方式的效率是很低的,对泵的性能要求相应很高,内外散热器的面积要求也较大;另外由于源内绝缘介质与冷却循环系统的介质是独立隔离的,一个工作于真空状态,一个工作于大气状态,因此传统的X 射线源冷却循环系统必须有容积足够大的外置油箱[3]。

由于上述原因,传统X 射线源循环冷却系统结构复杂、尺寸大、散热效率低、可靠性较差、价格也高。针对市场需求,我们研制开发出了一种采用磁力泵构成的真空循环冷却系统用于高效冷却大功率X 射线源。

1、一体化高效冷却系统工作原理

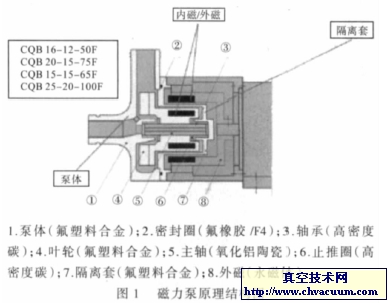

磁力传动泵(简称磁力泵)是应用现代磁力学原理(磁力泵原理结构如图1 所示),利用永磁体的磁力传动实现扭矩的无接触传递的一种新型泵。磁力泵由泵、磁力传动器、电动机三部分组成。关键部件磁力传动器由外磁转子、内磁转子及不导磁的隔离套组成。内磁采用高强度永磁体嵌入氟塑料中,与液体接触部分为氟塑料,内磁与外磁中间用隔离套完全隔离,由外磁联轴器间接带动内磁转动。隔离套采用氟塑料合金制成,将泵腔与外界完全隔离,使泵室完全处于封闭状态,从而使输送过程达到零泄漏。泵体全部采用氟塑料制成,可输送任意腐蚀性介质。当电动机带动外磁转子旋转时,磁场能穿透空气隙和非磁性物质,带动与叶轮相连的内磁转子作同步旋转,实现动力的无接触传递,将动密封转化为静密封。由于泵轴、内磁转子被泵体、隔离套完全封闭,是一种全密封、无泄漏、无污染的新型工业用泵[4]。循环系统与大功率X 射线源连接,形成一体化大功率X 射线源系统,具有尺寸小、噪音低、冷却效率高的优点,能很好的满足目前整机产品的需要。

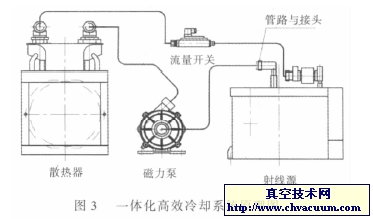

采用磁力泵研制的一种全新、高效、结构小巧的与大功率X 射线源连成一体的冷却循环系统原理图如图2。工作原理如下:由于磁力泵泵腔体与泵电机部分完全隔离,可以与冷却系统其它部分形成一体化密封腔体,生产过程中接入真空注油机进行真空注油。工作时,磁力泵将X 射线源内的高温绝缘油抽出,泵入散热器中进行冷却,冷却后的低温绝缘油经流量开关送回X 射线源内,达到冷却X 射线源的目的。

2、一体化真空高效循环冷却系统研究

确保冷却系统的真空密封可靠性是本系统的关键问题。要解决这一问题,首先是合理选择系统所用零部件,确保各零部件能经受高温及真空环境考验;其次是合理设计密封连接结构、精心制作确保管路连接的可靠性。

2.1、大功率X 射线源与冷却系统形成一体化真空系统的实现

采用磁力泵的冷却循环系统与大功率X 射线源连接,形成一体化大功率X 射线源系统,具有尺寸小、噪音低、冷却效率高的优点。本系统采用了美国March 公司的MDXT- 3 磁力泵。March公司是磁力泵的发明者,其产品性能和市场占有率在世界上名列前茅。MDXT- 3 的最大流量为30 L/min,最大扬程4 m,泵体材质为聚丙烯,聚丙烯为绝缘材料,对绝缘油的电性能不会有不良影响[1]。

试验表明,采用MDXT- 3 磁力泵的冷却系统与大功率X 射线源连接构成一体化真空系统后,系统的真空性能得到保证, 冷却系统的真空性能在真空注油中得到验证, 冷却系统的接入和运转对X 射线源的稳定性和技术指标没有任何影响。

2.2、冷却系统高效率的实现

由于传统的散热器的热交换效率很低,一般不大于20%,显而易见,传统的2 次热交换的冷却方式的效率是很低的,对泵的性能要求相应很高,内外散热器的面积要求也较大[1] 。本系统设计的冷却系统,一体化真空的实现去除了源内热交换器存在的必要性, 冷却系统从二次热交换变成了一次热交换, 成倍的提高了热交换的效率。项目样机的高效冷却能力在环境试验过程中得到验证,在45℃高温试验过程中,系统连续工作8 h,X 射线源的表面温升不超过20℃。

2.3、一体化真空系统真空注油的实现

本冷却系统与X 射线源一起要经受真空注油工序处理,冷却系统的所有零部件,包括磁力泵、管路与接头等均要承受70℃、1 Pa 真空的检验,对管路和接头的真空密封性能和耐高温性能均要求非常高。多年来对冷却系统使用的经验和实践表明,冷却管路与接头部分是冷却系统最容易出故障的环节。

为实现一体化真空注油,本系统的冷却系统管路和接头采用了日本TOYOX 公司专利技术生产的真空胶管及其配套接头, 胶管材质为软PVC+PET 加强材料,工作温度- 5℃~70℃,室温下最大工作压力0.4~0.3 MPa,真空性能良好,挠性好、使用方便;采用胶管端面、胶管内壁、胶管外壁三重密封技术,确保了真空密封的可靠性。系统真空注油实际过程验证了管路和接头的可靠性能,真空注油过程中冷却系统各部分,特别是管路与接头部分经受了高温和高真空考验,没有发现任何问题。

2.4、大幅度减小系统尺寸和重量

传统冷却系统的源内绝缘介质与冷却循环系统的介质是独立隔离的,一个工作于真空状态,一个工作于大气状态,因此必须有容积足够大的外置油箱。内外换热器的使用造成系统管路阻力的大幅度增加,因此需要更大的泵来提供足够的动力。这都必然引起冷却系统重量和尺寸的大幅度提高[1]。

国内外同等功率的冷却系统的重量多在30 kg以上,外形尺寸较大。本系统的冷却系统部分重量~9.8 kg。

为了与其它系统的控制保护功能结合,本系统中增加了流量保护开关和温度保护开关,当冷却系统出现故障时,起到双重保护作用,保护X射线源不因过热而损坏。

温度保护开关安装在X 射线源表面,与流量开关串联对X 射线源构成双保护,当X 射线源表面温升超出65℃,将输出开关信号,该信号可用于整机检测和控制X 射线源工作状态。

2.5、系统应用前景分析

几年来,本人为大功率X 射线源等项目配套开发了三种型号的传统型冷却循环系统,在整机上应用,取得较好效果。但是同样存在效率差、尺寸大、噪音大等问题。整机开发对冷却系统性能提出了更高的要求。

本冷却系统相比于传统的冷却系统具有明显的技术优势,对于采用单台大功率X 射线源的设备,可以方便的替换传统冷却系统,对于其它“一拖二”应用的传统冷却系统,只要整机结构上作不太多的改变,就可以替换使用。同时,对于大功率X 射线管开发中的热设计具有很好的借鉴意义。

3、结论

本冷却系统通过采用磁力泵技术、日本TOYOX 专利管路与接头密封技术实现了循环冷却系统与大功率X 射线源构成一体化真空系统,直接冷却射线源内绝缘油;大幅度降低冷却系统尺寸和重量,同时大幅度提高了循环冷却系统冷却效率;实现了循环冷却系统与大功率X 射线源构成一体化真空系统后的真空注油,各零部件能经受高温及真空环境考验,管路及接头连接具有高可靠性。

本冷却系统技术与国外类似产品相近,所采用的日本专利管路与接头技术,具有可靠性高、可重复使用等优点。本产品的主要技术指标均通过了质保部门的检测,达到了国际先进水平,具有良好的应用前景。

参考文献

[1] XRB160P&N480X User’s Manual 2009 [R]. SpellmanHigh Voltage Electronics Corp.

[2] 项名珠.X 射线源热设计探讨[C]. 北 京:公安部第一研究所所内学术研讨会论文集,2001.

[3] 余长江, 等. X 射线探伤装置[M]. 北京:机械工业出版社.

[4] 王玉良,等.国外磁传动无密封技术发展概况[J]. 石油机械, 2003, (4).