极高真空环境下软金属刀口密封研究

密封是保证航天器发射、运行可靠性及寿命的关键环节之一,随着月球及深空探测技术发展需求,迫切需要解决在极高真空环境下设备的密封技术。本文根据空间环境的适应要求,研制设计一种采用软金属合金作为填料,多层密封材料配合的密封技术。对照空间环境密封漏率指标要求,对密封材料种类、成分配比、微观结构、刀口和预紧力等关键参数进行了分析和实验研究,在高真空条件下通过实验测试了软金属材料密封装置漏率情况和温度环境的稳定性。实验结果表明,软金属材料和基体材料匹配良好,刀口结构密封装置在高真空环境下的漏率小于5×10-11 Pa·m3/s,高低温度循环后漏率稳定,可以满足未来航天器在极高真空环境下的长期稳定可靠密封使用要求。

对于航天器,密封性能好坏直接影响到运行的可靠性和工作寿命。随着航天技术的迅速发展,特别近年来月球及火星等深空探测技术发展,对密封技术和材料提出更高的要求,普通的密封材料由于在极高真空、高低温、高辐射等特殊环境下容易变成硬而脆的玻璃态,失去弹性,致使密封结构失效,空间使用有很大局限性。从国外发展来看,上世纪六七十年代,美国和苏联相继进行了多次月球采样和返回任务,采集了大量的月壤和岩石带回地球分析,为人类认识月球提供了重要的研究方法和研究依据。然而,真空技术网(http://www.chvacuum.com/)认为无论是美国阿波罗计划还是苏联月球计划,样品采集的密封容器返回均出现了不同程度的泄漏,使得地球大气对月球样品造成了污染,影响了进一步的研究开展。目前中国也提出了深空探测计划,并力争在2020年前,采集关键性样品返回地球,进行实验室分析研究,目前迫切需要解决样品密封返回不受污染的问题。

本文借鉴国外相关的成熟经验并结合中国后续月球和火星等卫星探测需求的特点进行创新设计,提出了一种适合中国的月球及火星等探测用无人采集样品封装技术,对该封装技术采用的结构设计、材料选择匹配和密封特性等进行了详细介绍并对密封性能进行了试验验证,检验了特殊空间环境下的密封结构的性能水平。

1、实验条件

实验用密封结构体材料选用在空间环境下常用的三种材质(7075铝合金、TC4钛合金、1Cr18Ni9Ti不锈钢),密封填料用质量百分数(1%~10%)不同银的铟合金,原料的纯度≥99.99%。钎焊采用常规标准工艺,用丙酮加超声波清洗密封试件10min,再用无水乙醇清洁;将一定量的密封材料填装于清洗洁净的密封试件填料槽中;然后将密封试件水平放置在真空钎焊炉中;按一定速率程序控温升温至密封填料完全熔化,并保温数十分钟,随炉冷却至室温,充氩气出炉,然后把密封材料熔焊在盖体内的槽体内,形成环行的密封材料带。钎焊温度220~230℃,时间约15min,真空度10-2Pa。密封填料的成分比例和微结构形貌用日本电子光学公司JSM-5600LV低真空扫描电子显微镜(SEM)和美国Kevex公司X射线能量色散谱(EDS)仪进行观察分析,漏率的测试用氦质谱真空检漏仪(PFEIFFER),高低温测试在-196℃~120℃范围内进行5个循环。

2、实验结果和分析讨论

2.1、密封结构的设计

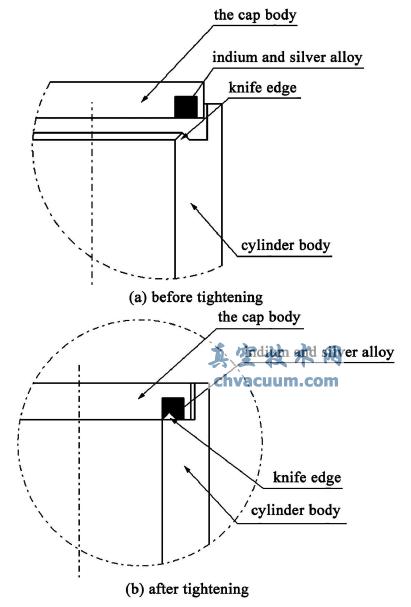

密封结构的总体结构设计根据深空采集样品封装容器的实际结构、轻量化和可靠性的要求,设计采用O形橡胶圈作为容器外部一次密封以及刀口挤压软金属材料作为内部二次密封的冗余密封结构,提高装置的可靠性,具体如图1所示。该密封结构在盖体上加工橡胶圈密封槽,它和O形橡胶圈及防护裙共同形成一次密封结构。在盖体上安装铟银合金板,容器口部加工成刀口。在二次密封之前,O形橡胶圈压在防护裙上形成一次密封,防护裙使刀口和铟银合金板保持一定的距离,从而保护了刀口和铟银合金板。当进行二次密封时,锁紧机构将样品容器的盖体向下压紧,在压紧力的作用下,防护裙发生变形,最终使刀口嵌入铟银合金内形成了二次密封。

图1 密封单元结构原理图

2.2、密封材料的选择和匹配

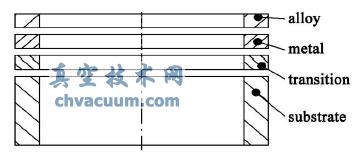

对于极高真空、高低温和辐射特殊环境的密封来说,决定了适用这种系统环境的密封填料主要为金属材料。一般,适用于制作密封的金属材料,既可以是比较软的金属如铟、铝、银和金等,也可以是比较硬的无氧铜、蒙乃尔(Monel)合金等。在进行密封设计时首先需要考虑是基体与材料热膨胀系数的匹配性和材料和基体以及材料之间相互的润湿性。图2给出三种结构体(7075铝合金、TC4钛合金、1Cr18Ni9Ti不锈钢)材料密封设计的基本结构,一般由合金层、金属层、过渡层和基体等几部分组成。根据基体和刀口材料的不同,与其配合的过渡层、金属层可以选用不同材料,合金层需调整合金中多种金属的质量百分数比例来配基体和压紧刀口材料的特性。这里给出一种结构体材料密封设计并进行了试验验证,基体为铝合金材料7075(23.6×10-6/℃)、过渡层设计采用无氧铜(16.4×10-6/℃)、金属层采用纯银(17×10-6/℃)、合金层采用铟银合金(97In3Ag,20×10-6/℃),金属挤压密封采用刀口密封,刀口的材料为钛合金TC4(10.2×10-6/℃)。

图2 密封体软合金材料结构设计图

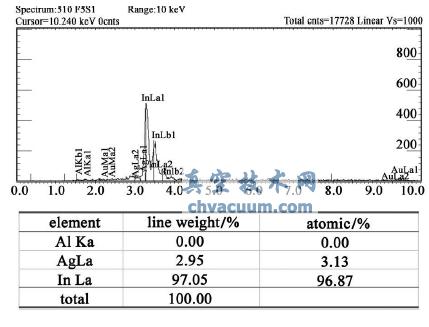

图3 给出钎焊

后表面的的合金成分测试的EDS成分分析,图中给出了软金属银和铟的质量比及原子数成分比例。图4给出断面的SEM形貌图。图3表面的合金成分测试的EDS图

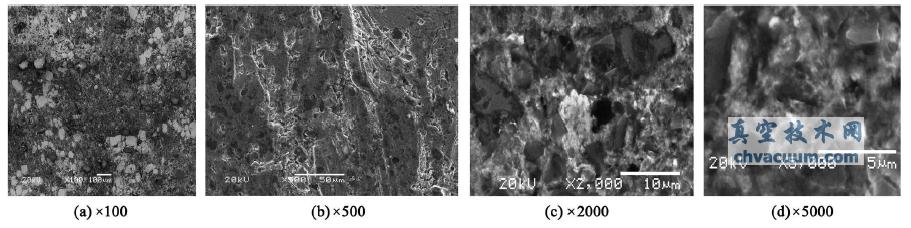

试验中铝合金基体和填料经过钎焊工艺后,过渡层、金属层和合金层实现良好的浸润性。EDS成分和SEM形貌分析表明,铟银比例均匀控制在设计的93∶7比例范围内,外观及内部形貌材料之间结合紧密、分部均匀,无大的孔洞延伸或贯穿到表面,内部缺陷数目较少,致密性能够有效防止气体的渗透和扩散。

图4 合金断面的不同放大倍数SEM形貌图

2.3、密封结构漏率测试和温度稳定性试验验证

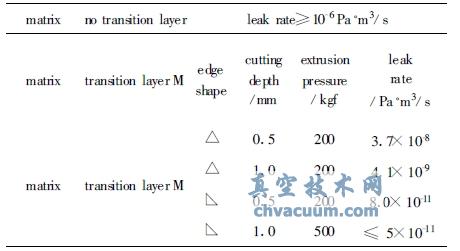

密封结构的漏率水平一般和密封结构、填料、钎焊工艺、过渡层选择、刀口材料形状和角度、刀口压入深度、挤压力等有很大的相关性。表1给出不同基体(7075铝合金、TC4钛合金、1Cr18Ni9Ti不锈钢)、不同刀口角度、刀口深度和挤压力下,密封结构的漏率测试。图5给出密封前后结构变化示意图。

实验中发现,挤压密封和熔焊密封后,3种基体在无过渡层配合时,其它参数改变,漏率始终大于10-6 Pa·m3/s,无法满足设计要求。根据3种基体不同,增加不同过渡层后,Δ试验件随着压入深度的增加,挤压力相应增大,一般在压入深度超过0.5mm,挤压力达到200kgf时,Δ形刀口保持漏率水平在10-8~10-9 Pa·m3/s。当刀口沿45°方向后,随着刀口深度和挤压力变化,漏率水平维持在10-11 Pa·m3/s,当深度在0.5mm,漏率可以达到8.0×10 -11 Pa·m3/s,在压入深度0.6~1mm,挤压力达到450~500kgf时,漏率可以达到5.0×10-11 Pa·m3/s。在压入深度超过1mm,挤压力达到500kgf时,漏率基本维持在≤5.0×10-11 Pa·m3/s。在经历-196~+120℃五次冷热循环过程中及过程后,其密封性能均不会下降,漏率保持在5.0×10-11 Pa·m3/s。同时试验中负载力卸载后,密封结构48h后测试,漏率仍保持不变,结果表明,密封材料与基体的线胀系数匹配性及密封装置的环境适应性良好,密封结构在高真空条件下能够保持好的密封性能。

表1 不同基体密封结构的漏率情况

图5 金属密封挤压前后结构示意图

3、结论

根据空间环境的适应要求,研制设计一种密封结构、并采用软金属合金作为填料,多层密封材料配合密封技术,对照密封漏率指标要求,对密封材料种类、成分配比、微观结构、刀口形状和预紧力等关键参数进行了分析和实验研究,在高真空条件下通过实验测试了软金属材料密封装置漏率情况和温度环境的稳定,实验结果表明,软金属材料和基体材料匹配良好,刀口结构密封装置在高真空环境下的漏率小于5×10-11 Pa·m3/s,高低温度循环后漏率稳定,可以满足未来航天器在极高真空环境下的长期稳定可靠密封的使用要求。

在极高真空条件下软金属材料的密封可以满足复杂空间环境下的密封要求,但是,针对不同的密封工况,还需要做大量的优化设计,包括控制杂质的含量、成分的比例、密封件的尺寸、熔焊工艺和过渡层的选择等工作,来提高密封的性能和可靠性水平。